Ежегодно этапы Чемпионата мира по мотокроссу выдвигали новые проблемы конструкторских решений для спортивных мотоциклов, основными из них являлись:

- повышение мощности двигателя;

- стабильность работы двигателя;

- разработка более современных систем подвесок переднего и заднего колёс;

- создание высокоэффективных тормозных систем с дисковыми тормозами;

- снижение массы мотоцикла;

- повышение надёжности мотоцикла.

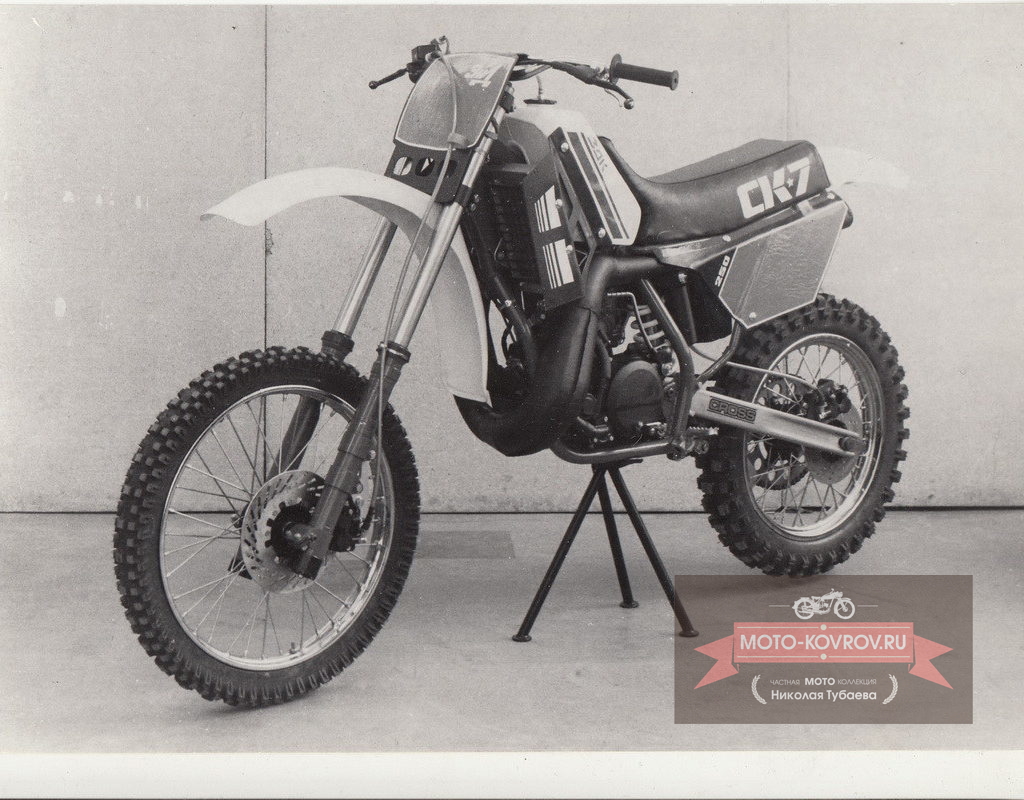

Решение этих задач и предусматривала разработка мотоцикла «ЗДК-250 СК-7» (Завод Дегтярёва Ковров 250см/куб. Спортивный Кроссовый 7-я модель) для международных соревнований по мотокроссу.

Основанием для разработки являлся приказ Министерства за № 70 от 12.02.86. Шифр темы КГ5-203-86 «Мотоцикл спортивный ЗДК-250 СК-7» для международных соревнований по мотокроссу в классе 250 см/куб.

На фотографии труженики «Конструкторского бюро спортивных мотоциклов» (КБСМ); Мишулина Г.М., Котов М.А., Канчук А.Г., Власов В.Н., Привезенцева А.С., Куприянов А., Быковская А.В., Дёмшин В., Канчук А.В. и руководитель Цыбаков Александр Семёнович.

Целью являлось создание конкурентоспособной модели спортивного мотоцикла для международных соревнований. Задачи, решаемые разработкой воспитание и подготовка спортивных резервов, способных достойно представить нашу Родину на международных соревнованиях.

Спортивные мотоциклы для мотокросса в классе 250 см/куб. являлись самыми распространёнными моделями в мире. Жёсткие условия трассы соревнований позволяли в короткое время выявить слабые места в конструкции мотоцикла и проверить новые конструкторские решения, заложенные в оригинальных узлах – дорожных мотоциклов.

Кратко о ходовой и экипажной части

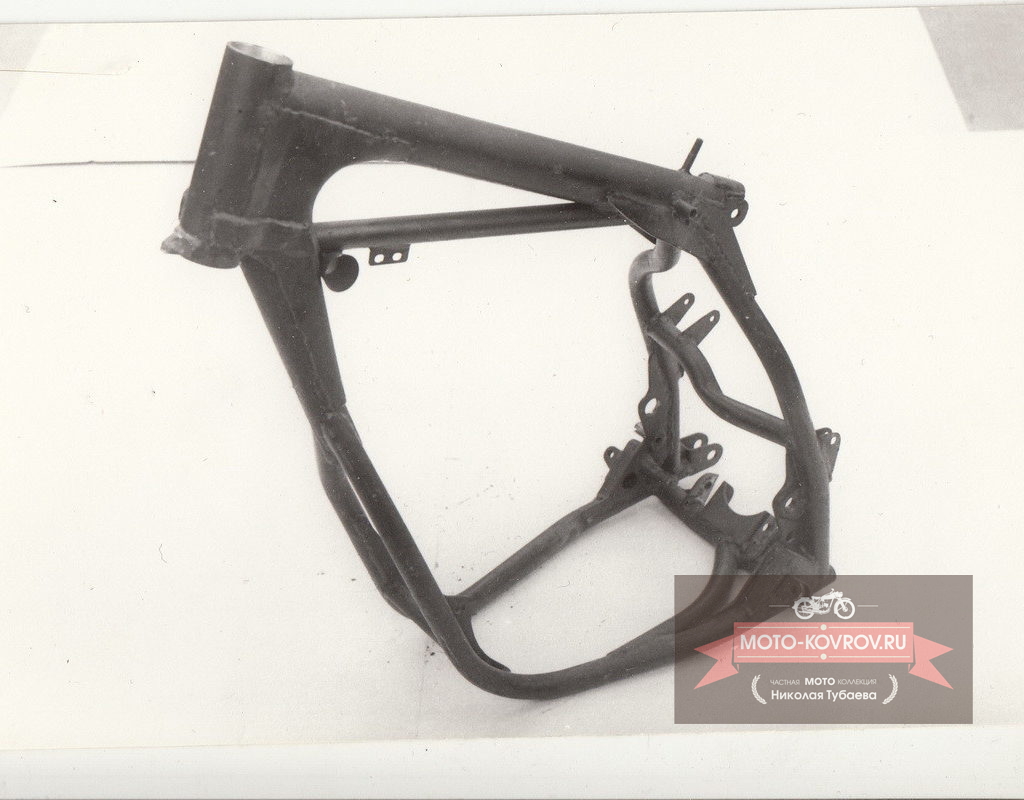

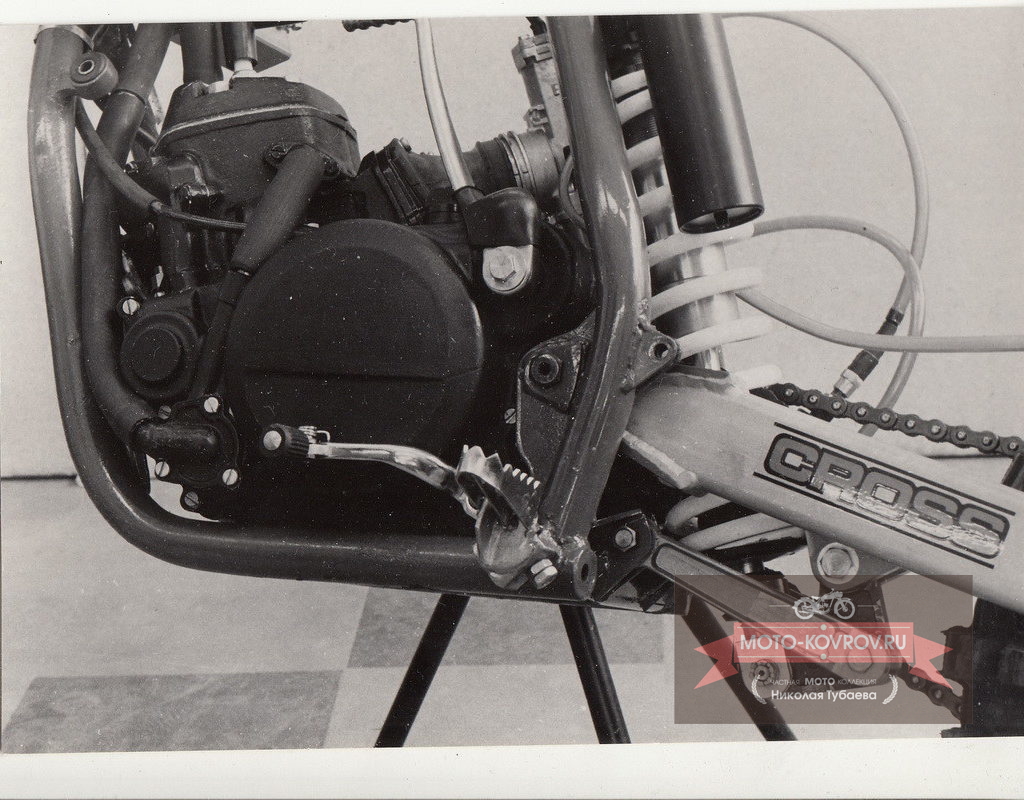

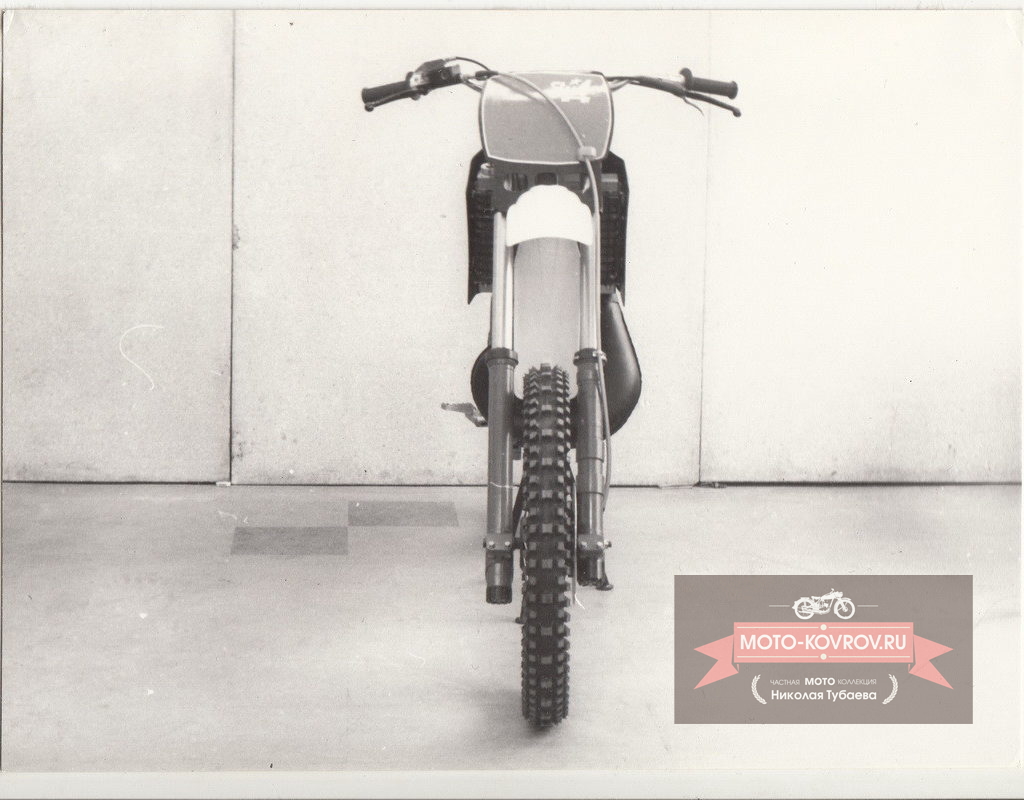

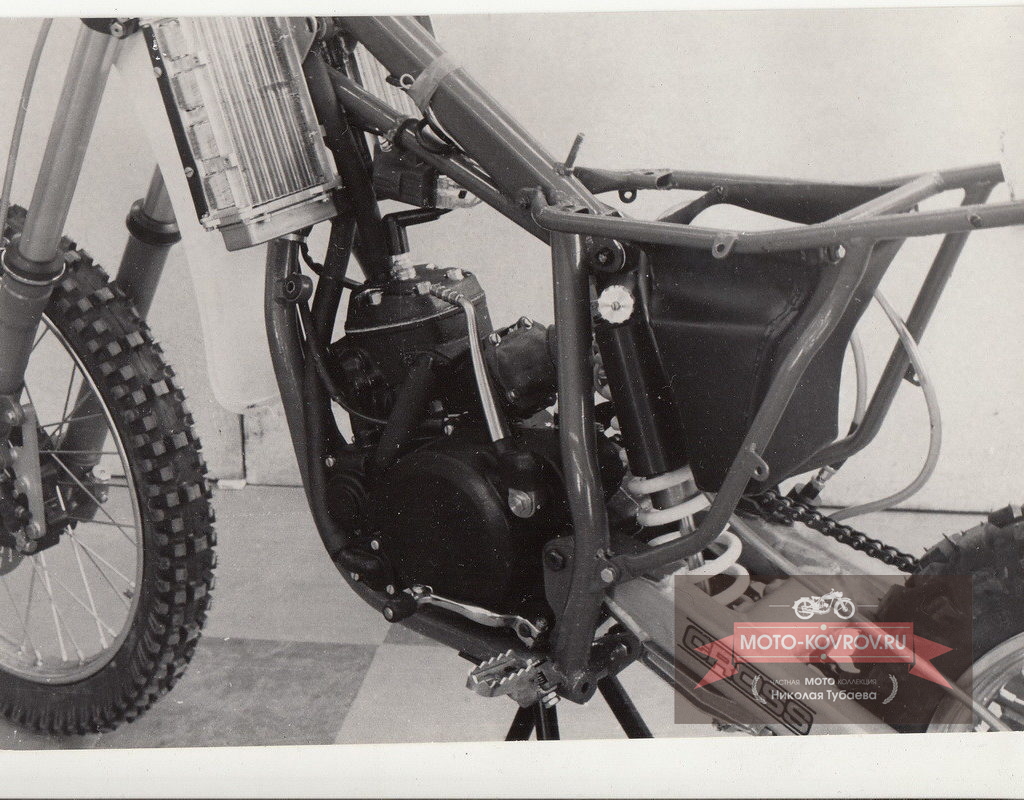

Рама мотоцикла «ЗДК-250 СК-7» трубчатая, сварная, с двойным передним подкосом обеспечивала необходимую жёсткость и компактное размещение основных узлов.

- Маятник — сварной, коробчатого типа выполнялся из алюминиевого листа.

- Амортизатор передний – телескопический, пружинный, пневмогидравлический. Ход амортизатора – 300 мм.

- Амортизатор задний – пневмогидравлический. Ход по оси колеса 330 мм.

- Размер шин: переднего колеса 3,00х2 / Заднего колеса 4,50х18.

- Тормоза дисковые, обеспечивающие высокую эффективность торможения.

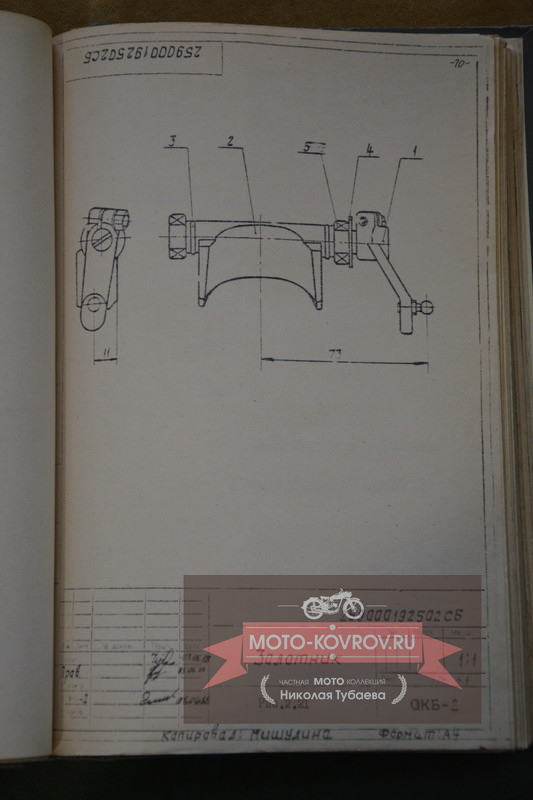

При проектировании руля были проанализированы конструкции рулей, их расположение на мотоциклах ведущих фирм, а также учтены рекомендации спортсменов. Для снижения уровня вибрации на руле, его крепление к траверзе передней вилки осуществлялось через резиновые сайлент-блоки.

Форма топливного бака была выбрана с учётом размещения радиаторов охлаждения. Крепление топливного бака к раме осуществлялось через резиновые сайлент-блоки. Форма седла имела плавный переход к топливному баку, что позволяло спортсмену при необходимости свободно изменять положение тела. Подушка седла изготавливалась из интегрального эластичного пенополиуретана.

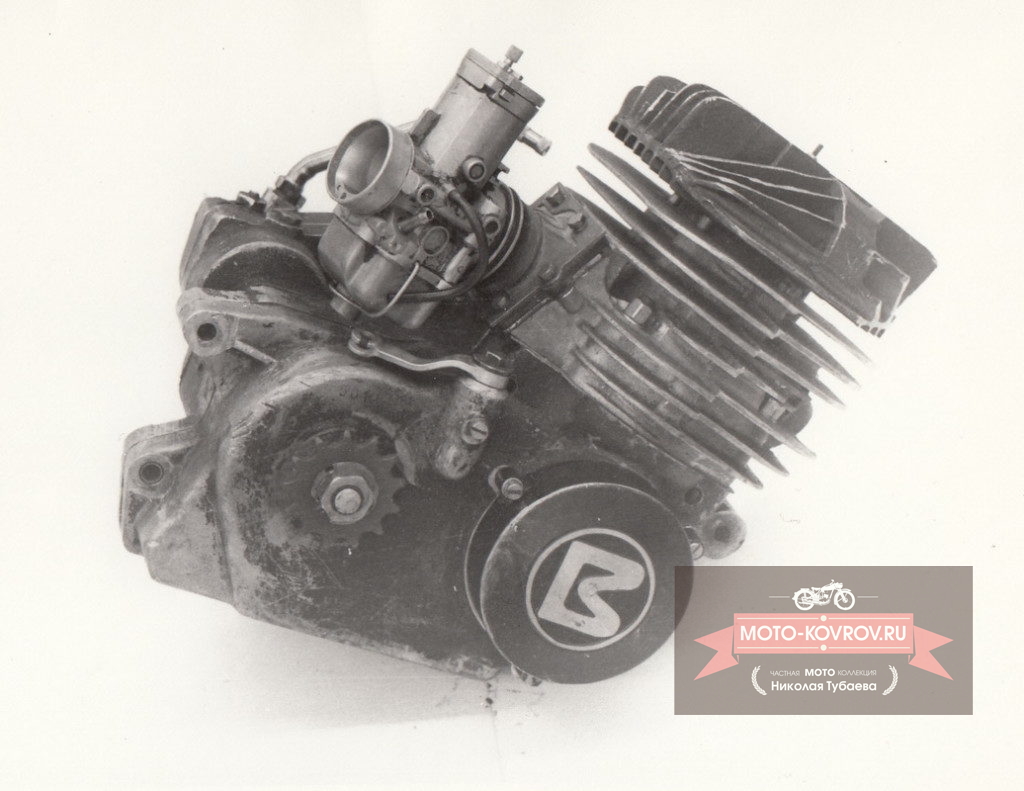

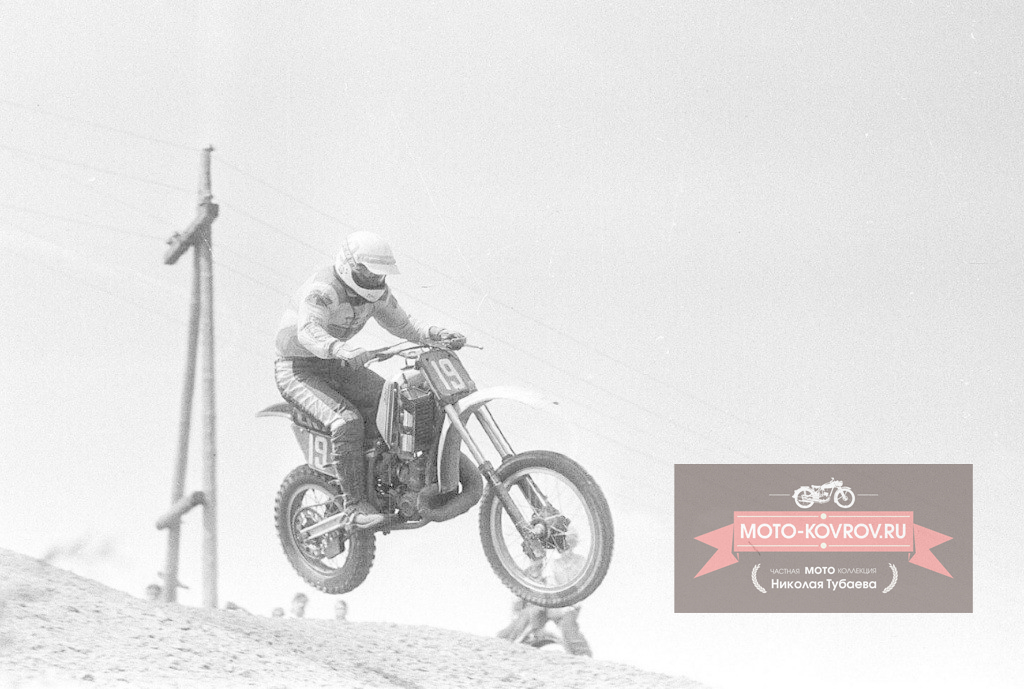

В спортивном сезоне 1988 года была представлена модель нового кроссового мотоцикла с жидкостным охлаждением «ЗДК-250 СК-7». Новая модель кроссового мотоцикла существенно отличалась от предыдущей, как двигателем, так и по ходовой части.

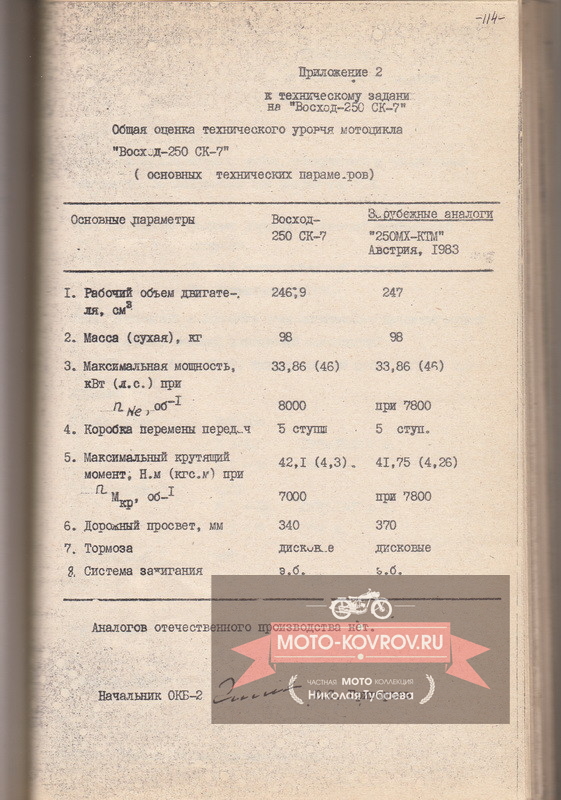

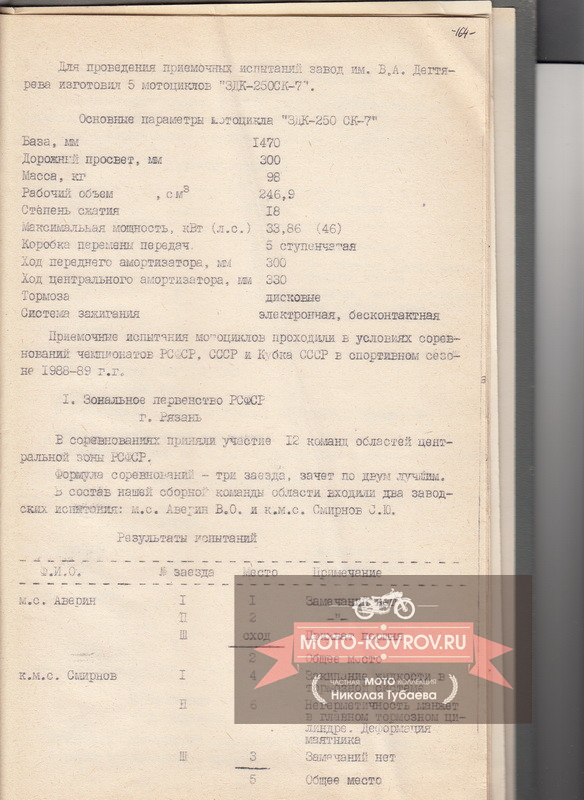

По результатам контрольных замеров мотоцикл «ЗДК-250 СК-7» имел следующие технические параметры:

| Номинальный диаметр цилиндра, мм | 61,75 |

| Ход поршня, мм | 69 |

| Степень сжатия | 18 |

| Максимальная мощность, кВт (л.с.) | 33,86 (46) |

| Максимальный крутящий момент, Н·м (кгс·м) | 42,1 (4,3) |

| Рабочий объём цилиндра см³ | 246,9 |

| Ёмкостные данные: | |

| Топливный бак, л | 8 |

| Картер КПП, см³ | 500 |

| Передняя вилка (в каждое перо), см³ | 280 |

| Амортизатор задний, см³ | 250 |

| Система охлаждения, см³ | 1300 |

| Габаритные размеры: | |

| Дорожный просвет, мм | 300 |

| Масса (сухая), кг | 98 |

| База, мм | 1460…1490 |

| Длина, мм | 2200 |

| Высота руля, мм | 1200 |

| Ширина руля, мм | 830 |

| Высота седла, мм | 930 |

| Высота подножек, мм | 420 |

| Ширина подножек, мм | 490 |

Основой для компоновки мотоцикла «ЗДК-250 СК-7» послужил анализ конструкций кроссовых мотоциклов ведущих зарубежных фирм, а также рекомендации и опыт ведущих спортсменов страны. При разработке был использован опыт завода в конструировании спортивных кроссовых мотоциклов.

Мотоцикл «ЗДК-250 СК-7» по своей конструкции более сложен, чем конструкция мотоцикла «Восход-250 СК-6» Новая модель мотоцикла отличалась плотной компоновкой узлов и механизмов.

Плотная компоновка потребовала смещения центрального амортизатора влево от оси симметрии мотоцикла. Это давало возможность, сместив карбюратор вправо, открыть доступ, как к карбюратору, так и к регулировочному винту центрального амортизатора.

Коробка воздухофильтра при этом получила сложную форму. Воздухофильтр снабжался элементом из пенополиуретана. В целях безопасности спортсмена, согласно ОСТ 37.004.008-78 по активной и пассивной безопасности, как и на прежней модели подножки водителя, были выполнены откидными. Место их расположения выбиралось экспериментальным путём.

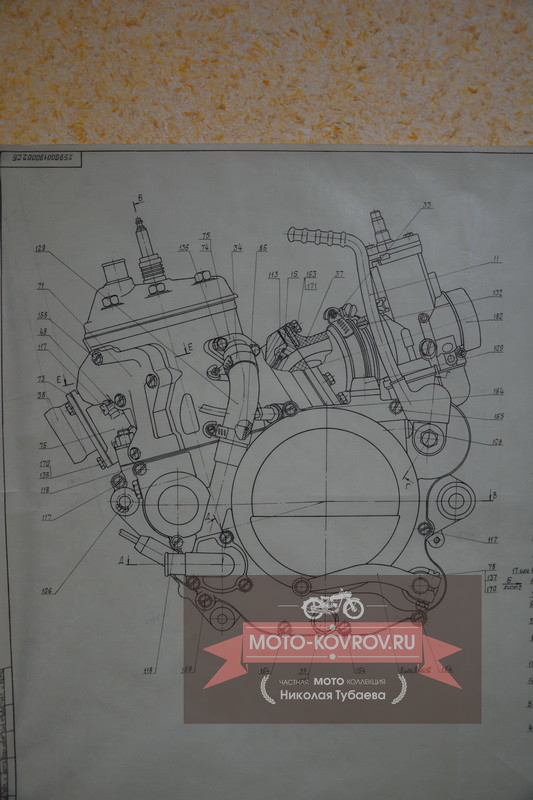

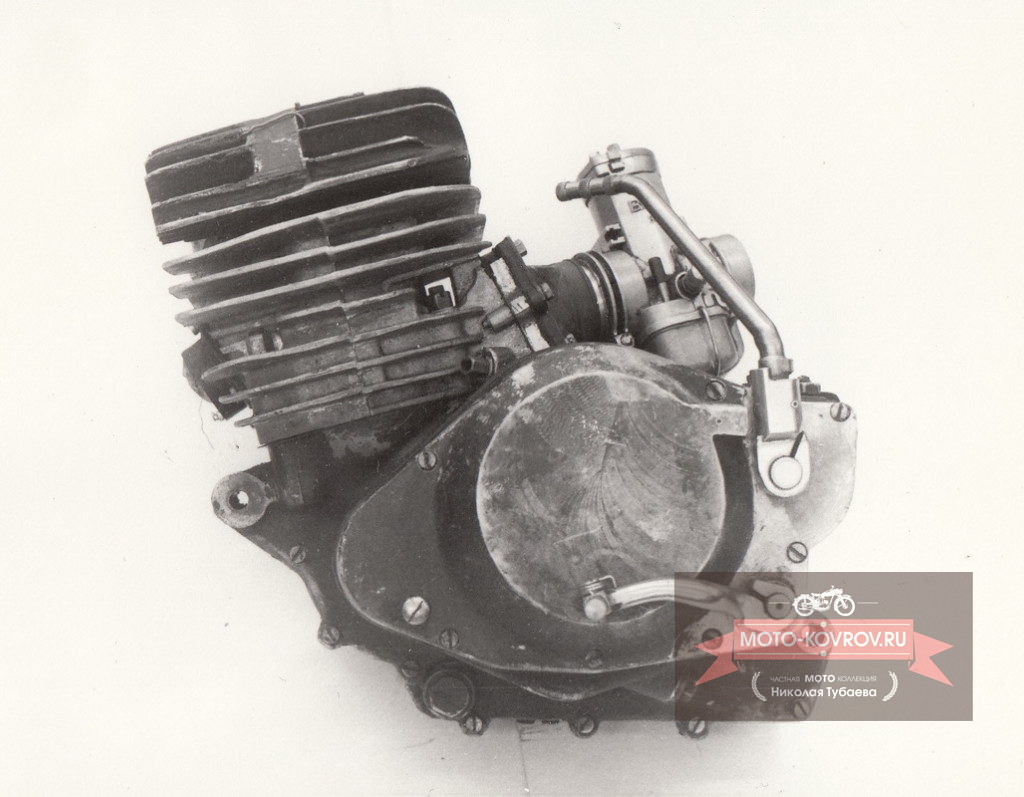

Двигатель и силовая передача

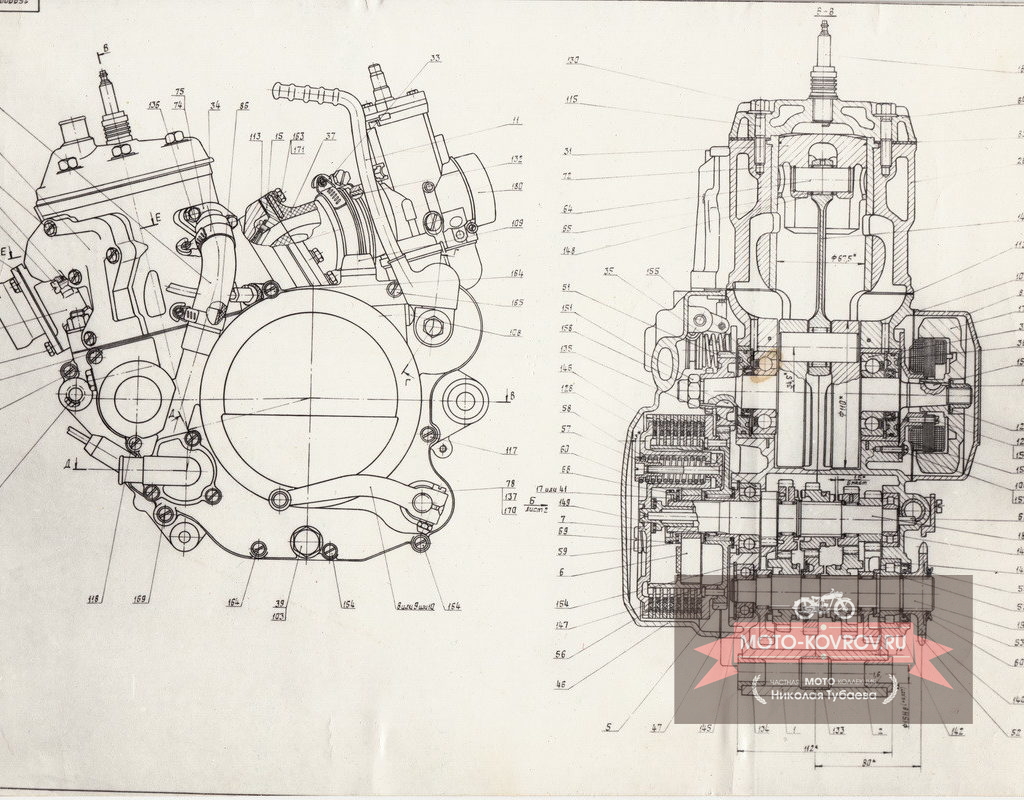

Двигатель мотоцикла «ЗДК-250 СК-7» двухтактный, одноцилиндровый, с жидкостным охлаждением, выполнялся в одном блоке с коробкой перемены передач.

| Рабочий объём двигателя, см³ | 246,9 |

| Размерность двигателя, мм | 67,5х69 |

| Система смазки | |

| Двигателя | масло совместно с бензином |

| Цилиндро-поршневой группы | масло МС-20 ГОСТ 21743-76 |

| Коробки передач | масло М-8-В ГОСТ 17 479. 1-85 |

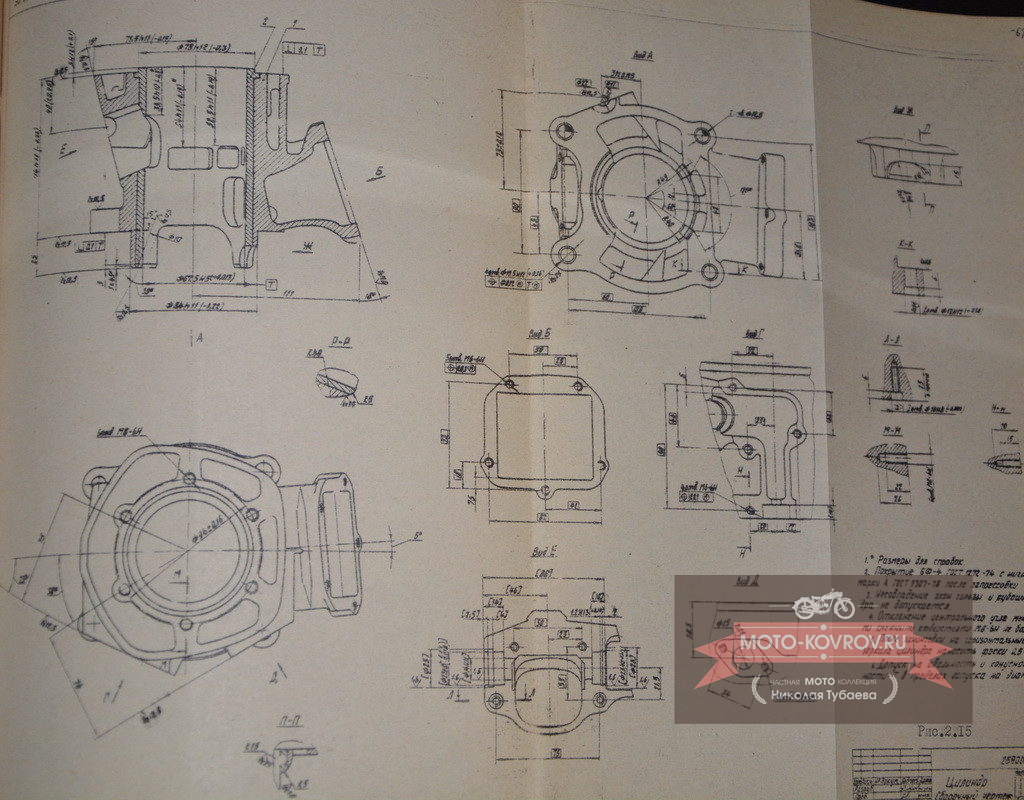

Цилиндр

Цилиндр двигателя «ЗДК-250 СК-7» представлял собой сборную конструкцию рубашки цилиндра и гильзы. Рубашка цилиндра была получена литьём в землю из сплава АЛ9 ГОСТ 2685-75. В отливке впускной, выпускной, продувочные каналы, а также водяные полости оформлялись земляными стержнями. Гильза цилиндра изготавливалась из чугуна ВЧ 60-2. Для лучшего контакта с рубашкой цилиндра гильза обмеднялась, и запрессовывалась в нагретую рубашку.

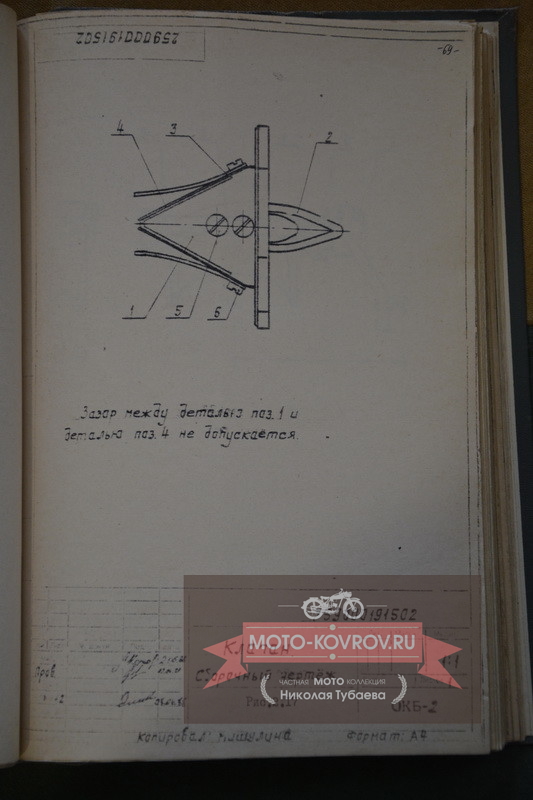

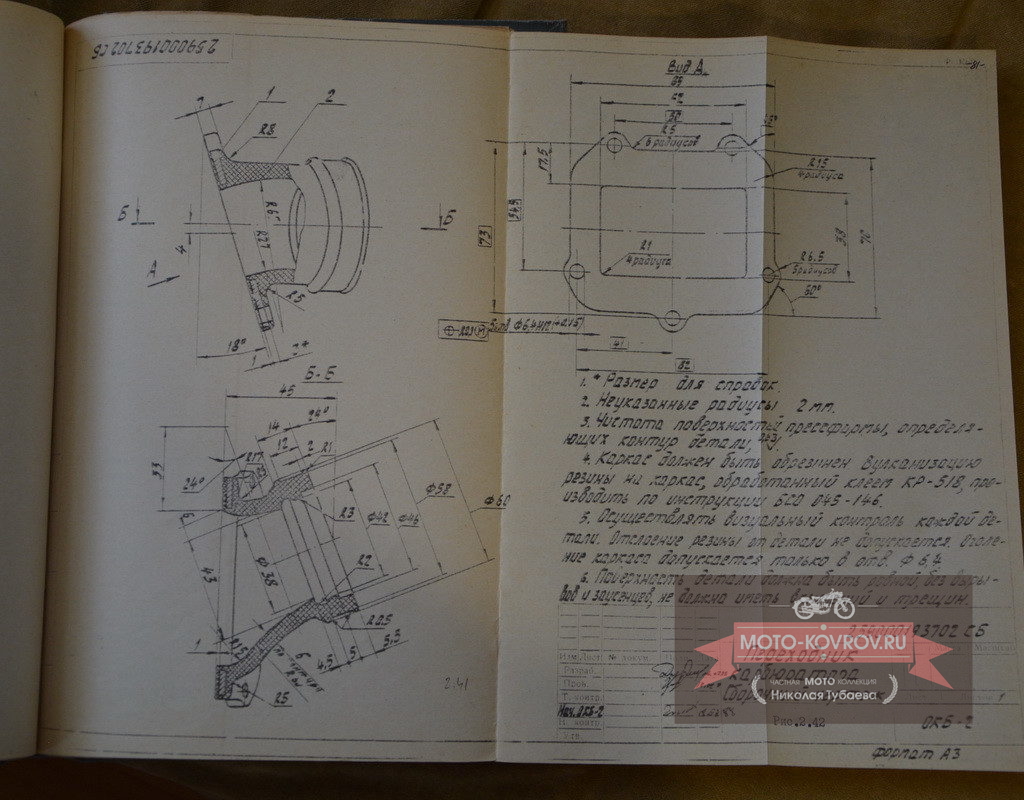

Конструкция цилиндра предусматривала установку во впускном канале шестилепесткового полнопоточного клапана. Корпус клапана выполнялся из алюминиевого сплава. Для повышения долговечности и надёжности работы пластин корпус клапана был обрезинен.

Впуск топливо-воздушной смеси в кривошипную камеру цилиндра осуществлялся через окно в гильзе, кроме того, смесь могла поступать через дополнительные отверстия в продувочные каналы. Продувка цилиндра свежей смесью осуществлялась через четыре основных и два дополнительных канала. Геометрия каналов выбиралась исходя из анализа констркуций лучших мировых образцов двигателей кроссовых мотоциклов аналогичного класса.

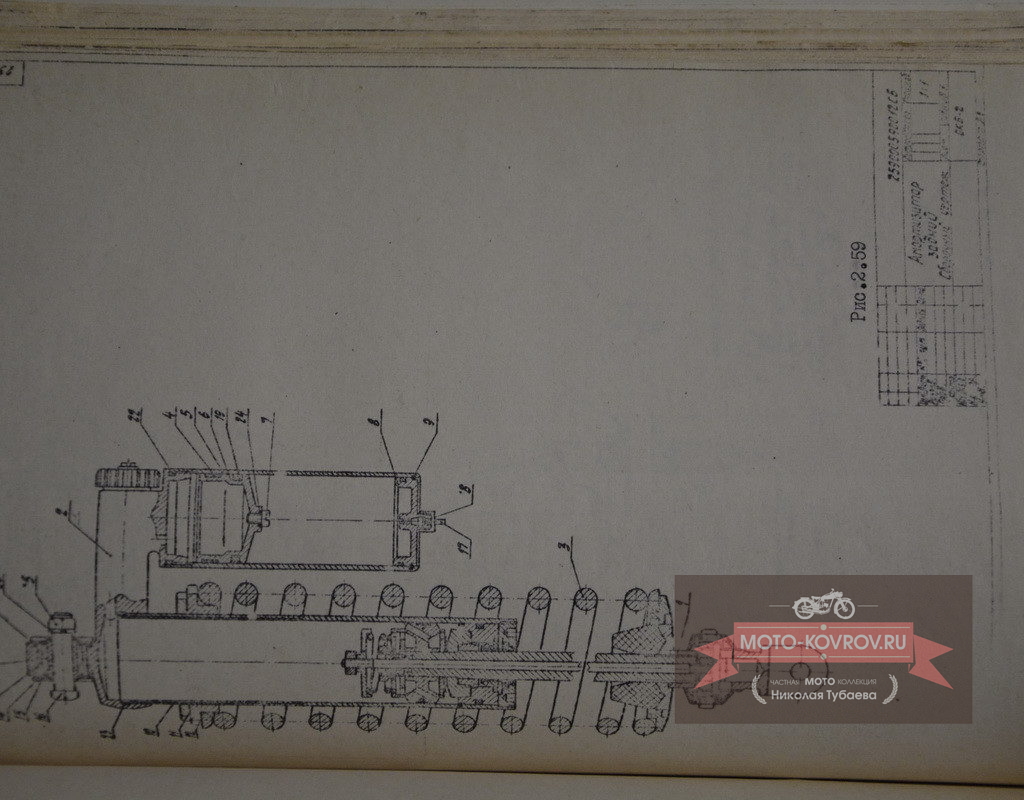

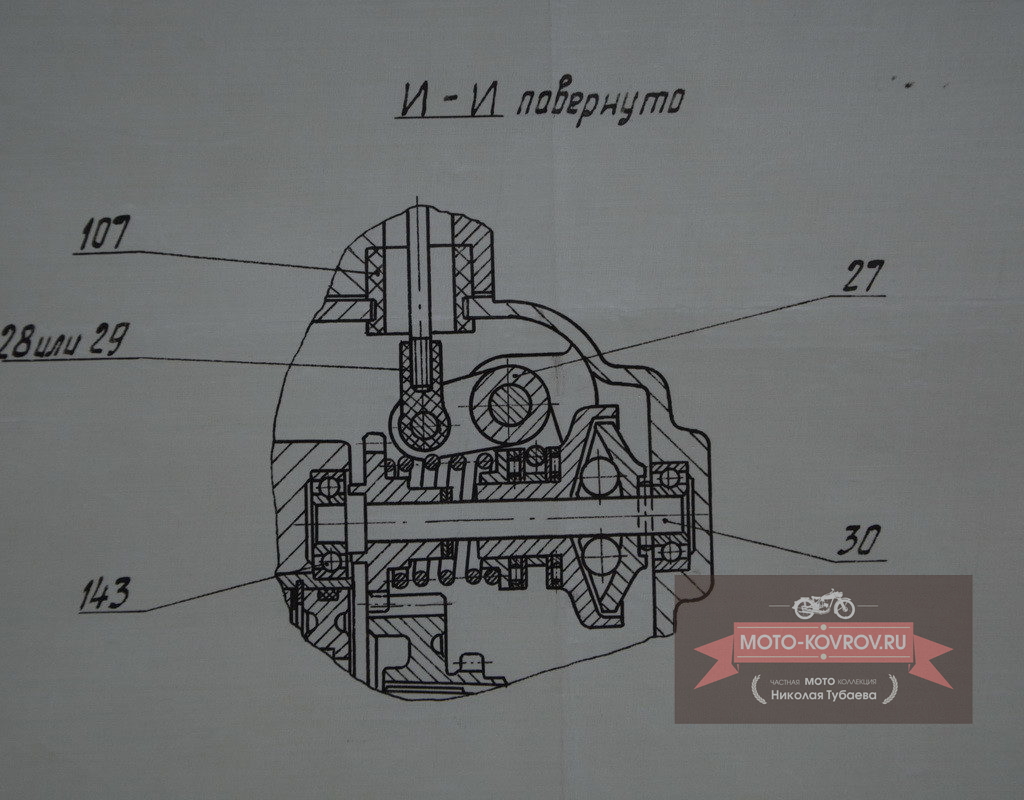

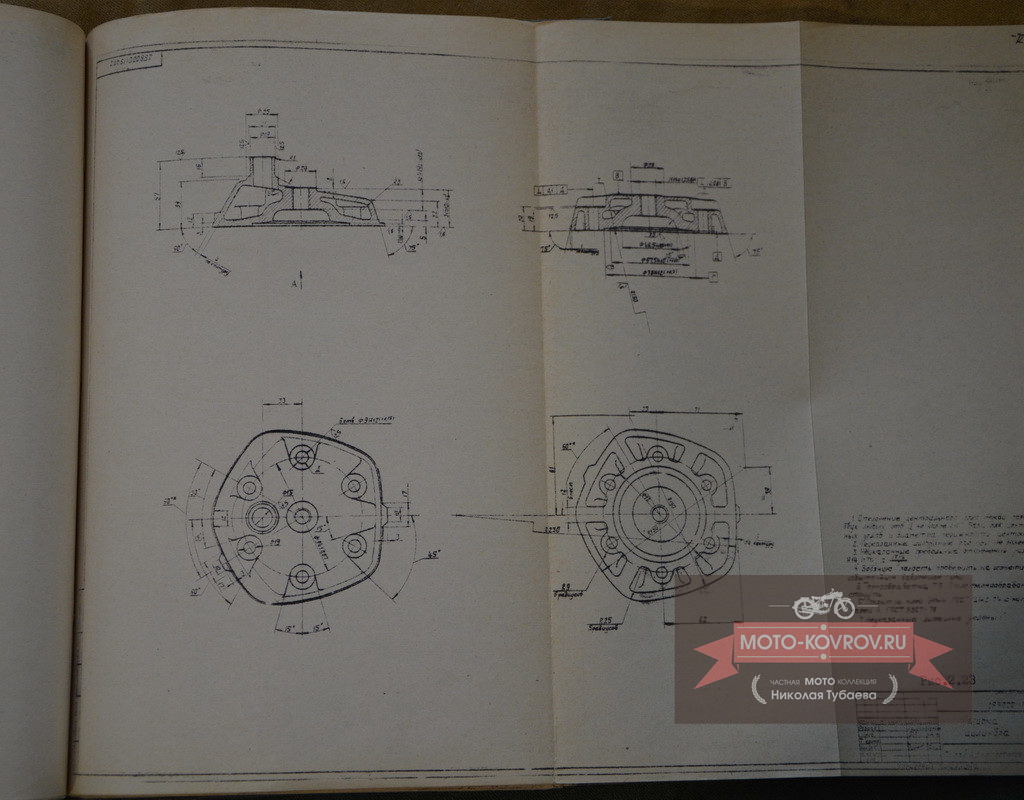

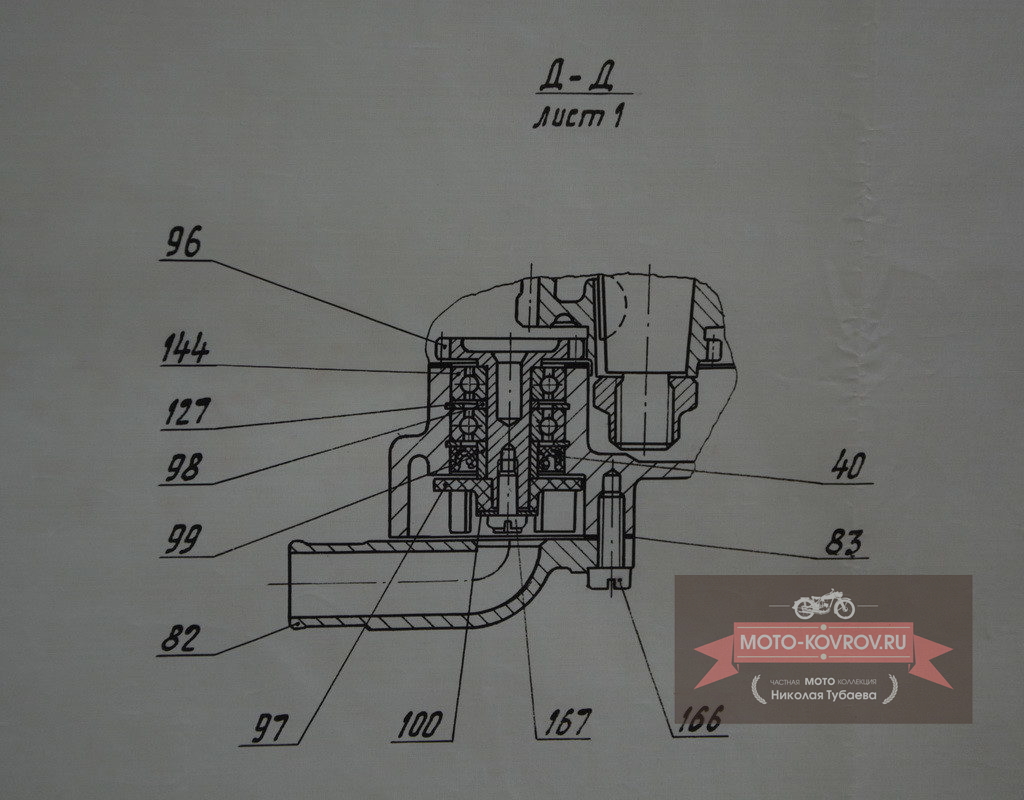

На двигателе мотоцикла «ЗДК-250 СК-7» применялся механизм регулировки фазы выпускного окна. Механизм представлял собой золотник в форме сектора, который имел возможность поворачиваться на оси, выполненной заодно с золотником. Ось вращалась на шарикоподшипниках. С одной стороны на ось крепился рычаг, который через тягу сообщался с поводком центробежного регулятора. Центробежный регулятор приводился во вращение от коленчатого вала через шестерёнчатую передачу.

Рабочим телом в центробежном регуляторе являлись четыре шарика, которые с увеличением частоты вращения коленчатого вала под действием центробежной силы перемещались на большой диаметр, смещая подвижной диск. Перемещаясь, диск поворачивал поводок, который через тягу воздействовал на рычаг золотника и поворачивал его. Кинематика механизма рассчитывалась таким образом, чтобы начало открытия золотника соответствовало частоте вращения коленчатого вала 5000 об/мин, а полное открытие выпускного окна наступало при частоте вращения коленчатого вала 7000 об/мин. Максимальное перекрытие золотником выпускного окна составляло 9 мм.

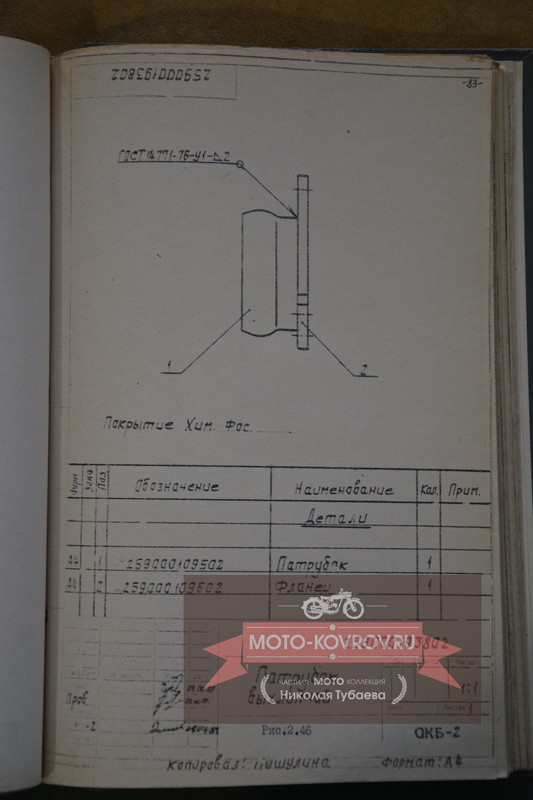

Цилиндр крепился к картеру четырьмя шпильками. Тяга и рычаг золотника закрывались крышкой, которая крепилась на цилиндре винтами. Со стороны выпускного канала к цилиндру крепился корпус золотника. Плоскость разъёма корпуса золотника и цилиндра проходила через ось золотника. Это облегчало процесс сборки механизма. Сбоку на цилиндре располагался фланец с отверстием для подвода охлаждающей жидкости, к которому приворачивался штуцер.

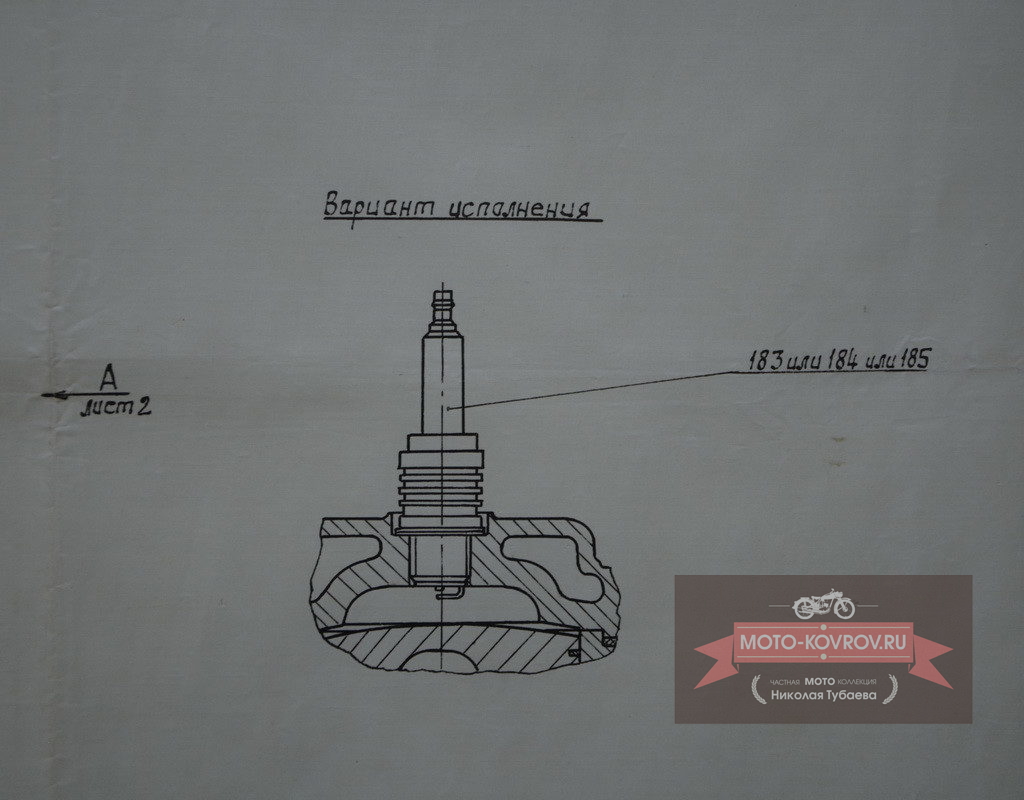

Головка цилиндра

Головка цилиндра была получена литьём в землю из сплава АЛ9, водяная полость оформлялась земляным стержнем. В головке цилиндра были выполнены центральная камера сгорания, отверстие под свечу, штуцер с отверстием для отвода охлаждающей жидкости и шесть отверстий под шпильки для крепления к цилиндру. Газовый стык уплотнялся медной прокладкой, а разъём по водяной полости паронитовой прокладкой с герметиком.

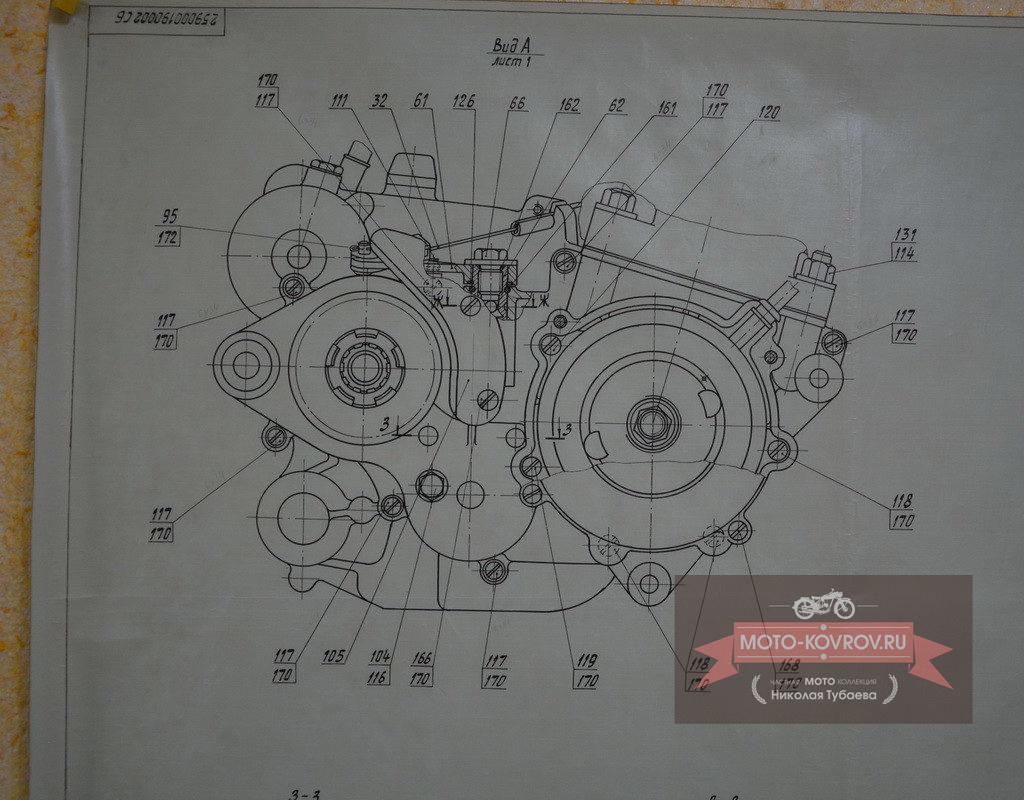

Картер

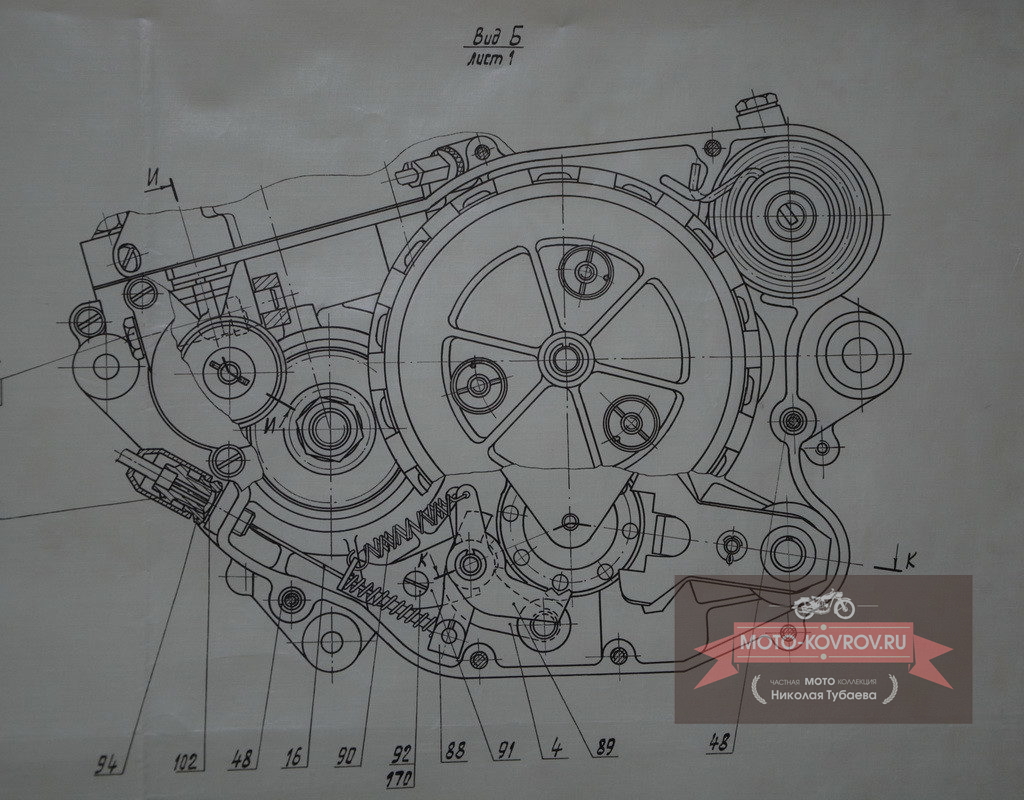

Компоновка двигателя кроссового мотоцикла определяла форму и размеры его картера. Основные цели. Которые были поставлены при разработке – это уменьшение габаритных размеров картера, сближение звёздочки задней передачи с осью маятника, возможность выхода вала переключения с левой и правой стороны картера. Кроме того, необходимо было разместить и новые узлы, такие как центробежный водяной насос, центробежный регулятор для привода золотника на выхлопе цилиндра и механизм установки нейтрали. Это определяло и форму габариты нового картера.

Длина картера, в сравнении с предыдущей конструкцией была уменьшена на 43 мм, ширина (с учётом крышки сцепления и генератора) на 10 мм, а размер от нижней точки картера до центра кривошипа – на 13 мм.

Для минимального изменения величины провисания цепи необходимо было как можно ближе к оси маятника расположить звёздочку задней передачи. Это было достигнуто путём крепления картера на оси маятника, расстояние между осью звёздочки и осью маятника было принято с учётом прохождения звёздочки с 14 зубьями.

Кроме опоры на оси маятника, картер имел ещё кронштейны для переднего и нижнего крепления к раме.

Для подшипников коленчатого вала, бобышки картера были армированы стальными втулками. Это делалось при заливке формы алюминиевым сплавом АЛ9. Оформление внутренних поверхностей отливок проводилось земляными стержнями, наружных – вакуумно-плёночной формовкой.

Для обеспечения постоянства размеров половинки картеров проходили термостабилизацию. Перед окончательной обработкой картер имел покрытие: «Клей БФ-4 ГОСТ 12172-74 с нигрозином А (2) ГОСТ 9307-78».

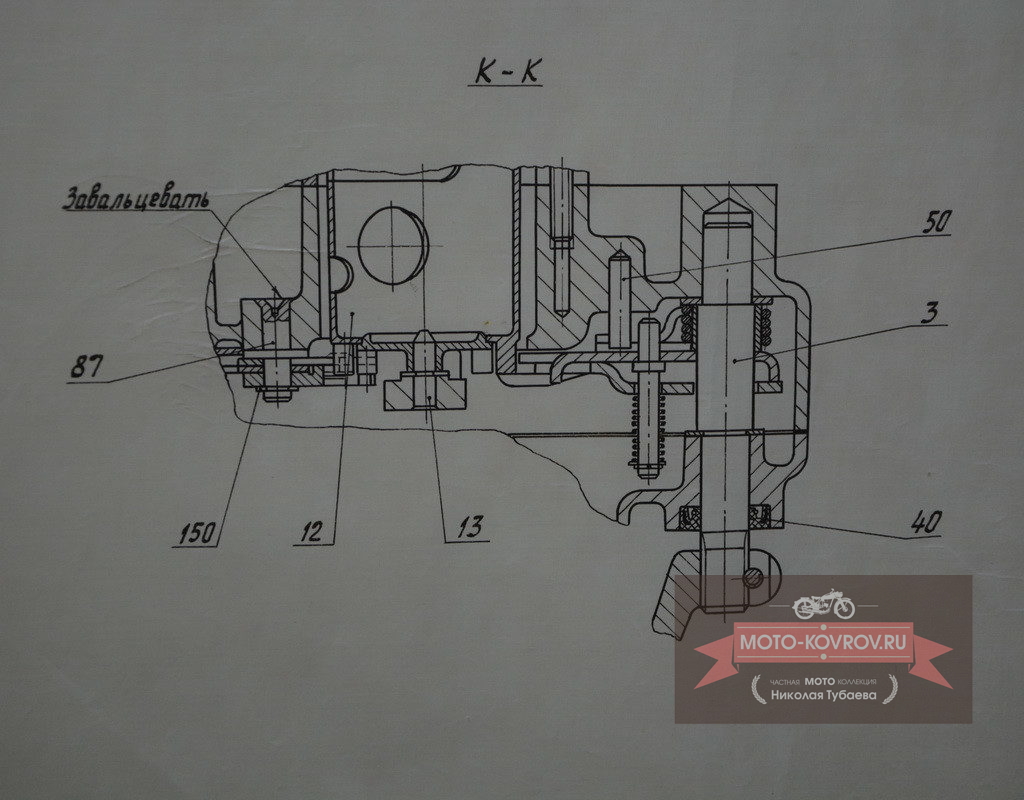

Крышка сцепления предусматривала постановку центробежного водяного насоса и по этому, существенно отличалась от предыдущей модели. Компоновка двигателя была произведена таким образом, что при снятой крышке сцепления был возможен профилактический осмотр или замена: механизма переключения, механизма запуска, механизма выжима сцепления, центробежного регулятора и центробежного насоса, механизма фиксации передачи и механизма нейтрали.

В результате более сложной компоновки и применение рёбер жёсткости удалось снизить массу картера вместе с крышками на 1,5 кг. При сборке двигателя половинки картера соединялись между собой через герметик «Компаунд КЛТ-30».

Коленчатый вал

Конструкция вала разрабатывалась с учётом оптимизации параметров по моменту инерции маховиков и в связи с применением нового поршня фирмы MAHLE и Karl Schmidt — ФРГ (диаметр 67,5 мм). В данной конструкции коленчатого вала была решена проблема с получением различных моментов инерции маховиков без разборки двигателя.

Диаметр коленчатого вала был несколько уменьшен с 115 мм до 110 мм, а момент инерции менялся за счёт постановки различных систем зажигания фирмы «Мотоплат» — Испания.

Для тяжёлых, песчаных трас устанавливалось маховичное зажигание с диаметром ротора 116 мм; для трасс с частыми поворотами, необходимостью быстрого разгона при выходе из виража, устанавливалось зажигание с диаметром ротора 58 мм.

На цапфе коленчатого вала было унифицировано посадочное место и шпоночное соединение с роторами генераторов, то же самое было проделано и с посадочными местами статоров в картер. Цапфы коленчатого вала диаметром 25 мм изготавливались заодно с маховиком методом свободной ковки из стали 30ХН2МФА ГОСТ 4543-71. После термообработки до твёрдости 38,5……45,5 HRCg цапфы шлифовались.

С целью облегчения коленчатого вала, центральная часть цапф высверливалась. Для повышения точности сборки коленчатого вала проводилась селективная подборка правых и левых цапф с одинаковыми размерами от оси центров до оси отверстия пальца нижней головки шатуна. Разноразмерность в группе составляла 6 мкм. С применением нового поршня (ход его увеличивался до 69 мм), была изменена длина шатуна с 128 мм до 125 мм.

В верхней головке шатуна был установлен игольчатый подшипник с размерами 18х22х20, а в нижней – 22х29х16. Для снижения трения и нагрева при работе сепараторы имели покрытие: медь-серебро-кадмий, толщина покрытия 3 мкм каждого слоя. Шатун по конструкции был унифицирован с предыдущей моделью. Для двух коренных подшипников коленчатого вала был спроектирован сепаратор из пластмассы, позволяющий повысить надёжность подшипников и снизить их вес.

В связи с изменением масс поршня и шатуна, а также повышения частоты вращения коленчатого вала, была проведена новая балансировка маховиков с изменением коэффициента неуравновешенности до 0,9. Общая масса коленчатого вала по сравнению с предыдущей конструкцией была снижена на 860 г.

Сцепление

От левой цапфы коленчатого вала через шестерёнчатую пару моторной передачи, крутящий момент передавался на сцепление. Надёжное соединение моторной шестерни с коленчатым валом осуществлялось через конус и сегментную шпонку.

Для снижения уровня шума, зубья шестерён моторной пары с модулем 2,25 шлифовались. Межцентровое расстояние – 94 мм определялось исходя из размещения шестерён первичного вала, относительно стенки кривошипной камеры. Сцепление двигателя мотоцикла «ЗДК-250 СК-7» проектировалось многодисковым для работы в масляной ванне.

Основные задачи при разработке были: увеличение передаваемого момента, снижение массы, размещение демпфера крутильных колебаний, обеспечение термостойкости пружин. Не имея фрикционного материала с высокими техническими характеристиками, увеличение передаваемого момента, не повышая усилия сжатия дисков, можно было только путём увеличения числа поверхностей трения или увеличением среднего радиуса трения.

По этому, в новой конструкции сцепления число трущихся поверхностей с 14 было увеличено до 15, а средний радиус трения с 120 мм возрос до 130 мм. Основные детали сцепления – диски и барабан – были выполнены из алюминиевого сплава В95. Для повышения износостойкости барабанов, проводилось твёрдое анодное покрытие.

Ведущие диски сцепления изготавливались из алюминиевого листа толщиной 3 мм, с проточками под фрикционный материал. Спекание фрикционного материала 6/КХ-15 с диском происходило в пресс-форме. После обработки фрикционного материала, проводилась нарезка 14 прямобочных шлицов. Нарезка шлицов в конце технологического цикла позволяла обеспечить точность сопряжения дисков с барабаном.

Ведомые диски изготовлялись из алюминиевого листа 2 мм. Для обеспечения необходимой износостойкости на трущейся поверхности диска, методом газотермического напыления, наносился слой стали У9А. После напыления диски правились и шлифовались в размер. Соединение ведомых дисков сцепления с барабаном происходило через эвольвентные шлицы.

Конструкция ведомого барабана позволяла разместить по окружности три пружины сцепления и три резиновых сегментных вкладыша, используемых в качестве демпфера крутильных колебаний. Через резиновые вкладыши и трёхлепестковое основание ведомый барабан был связан с первичным валом. Ведущий барабан, соединённый заклёпками с шестерней барабана сцепления, вращался на игольчатом подшипнике.

Конструкция сцепления такова, что опорный диск находился не на ведомом барабане, а на ведущем, вследствие чего, нагрузка от пружин приходилась на ступицу шестерни барабана сцепления. Опорный диск, в этом случае, не подвергался изгибу, но между нагруженными торцами барабанов сцепления необходимо было поставить упорные подшипники. Для этого были спроектированы и изготовлены упорные подшипники с короткими цилиндрическими роликами размером 2х4.

Максимально используя габариты сцепления для пружин сжатия, были получены преимущества в характеристике пружин. Если пружины в прежнем сцеплении имели жёсткость 3,1 кгс/мм, то в новом только 2,3 кгс/мм. Это позволило снизить усилие на рычаге при выключении сцепления.

Для предотвращения потери упругих свойств при нагрузке, пружины сцепления изготавливались из жаростойкой стали 12Х18Н10Т, выдерживающей температуру до 300С. Величину усилия сжатия дисков можно было изменять регулировочными гайками, имеющими фиксацию относительно нажимного диска.

Механизм выключения сцепления располагался с правой стороны картера. Он представлялся в виде пустотелого валика с кулачком. От кулачка через шток, расположенный в отверстии первичного вала, и упорный игольчатый подшипник усилие передавалось на нажимной диск. Валик через шлицы соединялся с коротким рычагом, имеющим несколько крепёжных отверстий для троса сцепления.

Устанавливая трос на разном расстоянии от оси вращения валика, можно было получить разные передаточные отношения между ходом нажимного диска и ходом рычага сцепления, т.е. подбирать характеристику включения сцепления. Уменьшить усилие на рычаге при включении сцепления позволял трос фирмы ТSК японского производства с низким коэффициентом трения. Эффект достигался за счёт пластмассовой трубочки, находящейся между канатом и оболочкой, а также применения резиновых уплотнений, предохраняющих от попадания в трос пыли и грязи. В случае разрыва цепи, механизм выключения сцепления защищался предохранительной пластиной, обеспечивающей плавный сбег ветви цепи.

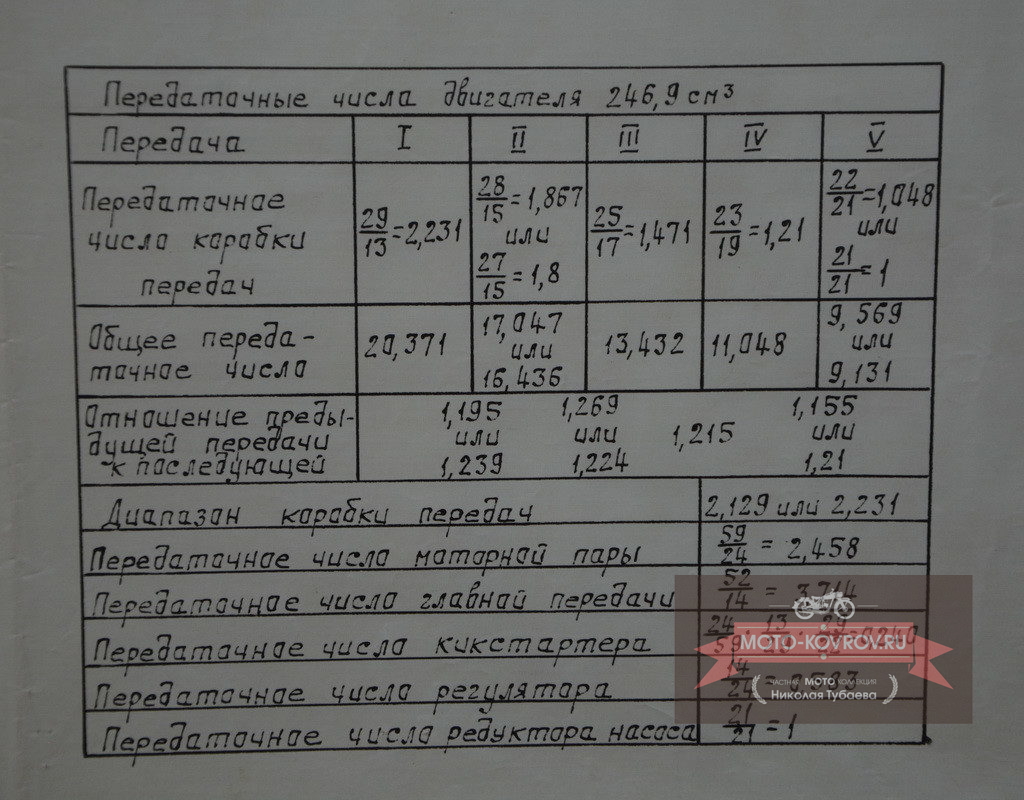

Коробка перемены передач

Основной целью при разработке конструкции было размещение и фиксирование всех основных узлов и механизмов на левой половине картера. Выполнение этой задачи позволяло обслуживать и заменять механизмы; сцепления, кикстартера, переключения, фиксации и установки нейтрали, при снятой крышке сцепления, не разбирая картера. Механизм центробежного регулятора и центробежный водяной насос компоновались в самой крышке сцепления. В этом случае и валы коробки передач с барабаном и вилками переключения тоже фиксировались в левой половине, и после регулировки соединялись с правой половиной картера. Схема коробки передач была выбрана двух вальной, с межцентровым расстоянием между валами – 54,5 мм. Модуль шестерён 2,5 мм. В связи с применением резинового демпфера в сцеплении – масса шестерён была уменьшена. Шестерни, свободно сидящие на валах, устанавливались на игольчатые подшипники без сепараторов. Размерность игольчатых роликов 2,5х10.

Осевое крепление шестерён основывалось на применении полуколец. Подвижные шестерни располагались на шлицах с размерами 10х22х26. Размеры ступиц и венцов подвижных шестерен были также несколько уменьшены, по сравнению с предыдущей конструкцией. Вал вторичный выполнялся пустотелый, с наружной стороны был заглушен резиновой пробкой. Валы и шестерни изготавливались из стали 18Х2НЧМА. Заготовки для них выполнялись свободной ковкой.

Детали цементировались и закаливались до твёрдости 59…63 НR Cg. Крепление ведомого барабана сцепления на первичном валу и звёздочки на вторичном, происходило без гаек, стопорным устройством из шлицевых шайб. Наиболее нагруженный подшипник коробки передач у выходной звёздочки вторичного вала – роликовый № 42205. Все применяемые манжеты в конструкции двигателя – с двухкромочным уплотнением выполнены по ГОСТ 8752-79.

Для получения наилучших передаточных чисел коробки передач на той или иной кроссовой трассе, была разработана коробка передач, позволяющая заменять шестерни второй и пятой передач вторичного вала, на шестерни с другим количеством зубьев. Тем самым изменялся интервал между первой и второй передачей, а также диапазон коробки передач. Применяя две сменные шестерни можно было получить четыре варианта передаточных чисел коробки передач.

Первый вариант характеризовался коротким интервалом между первой и второй передачами – 1,195 и диапазоном коробки, равным 2,129. Четвёртый вариант был характерен более длинной второй передачей и увеличенным до 2,231 диапазоном коробки передач. Второй и третий варианты являлись промежуточными выше перечисленных.

Разбивка передаточных чисел, аналогично первому и третьему варианту, применялась на японских кроссовых мотоциклах, а разбивка, близкая к геометрической прогрессии – по типу второго и четвёртого варианта, характерна для европейских мотоциклов. Отличительной чертой от других коробок передач являлась замена не двух, а одной из пары сопряжённых шестерён, с обеспечением нормальной геометрии зацепления. Так как уровень масла в коробке передач ниже зоны захвата его зубчатыми венцами шестерён и определялся величиной погружения в него барабана сцепления, то смазка шестерён происходила через отверстия в масляном канале, расположенном над зубчатыми венцами. К этому способу смазки пришлось прибегнуть из-за невозможности создать разновысокий уровень масла между полостью коробки передач и полостью крышки сцепления.

Масло, захваченное барабаном сцепления, попадало в специальный лоток, после чего через длинный канал, проходивший через обе половинки картера, подавалось в механизм выключения сцепления. Через отверстие в поворотном валике масло подавалось в зону контакта кулачка и штока выжима сцепления. От этого масляного канала через отверстия, расположенные под каждой парой шестерён и была произведена мазка деталей коробки передач. Таким образом, конструкция новой коробки передач существенно отличалась от старой.

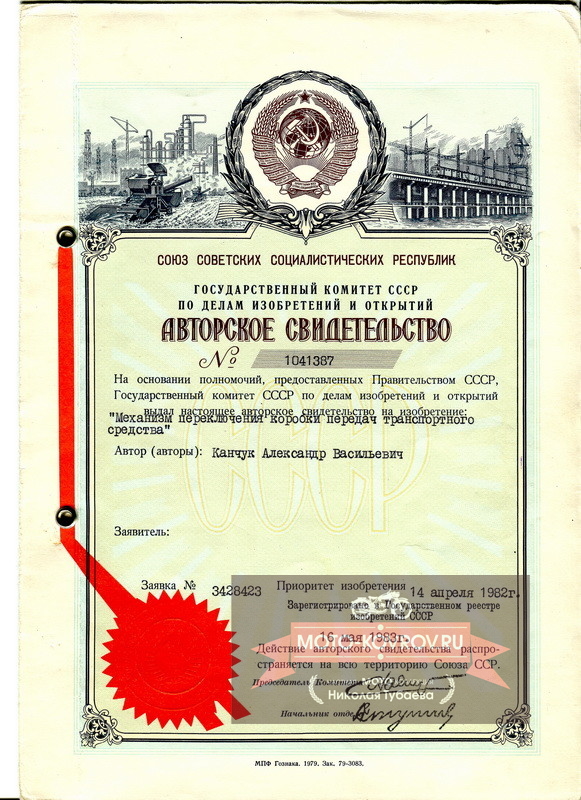

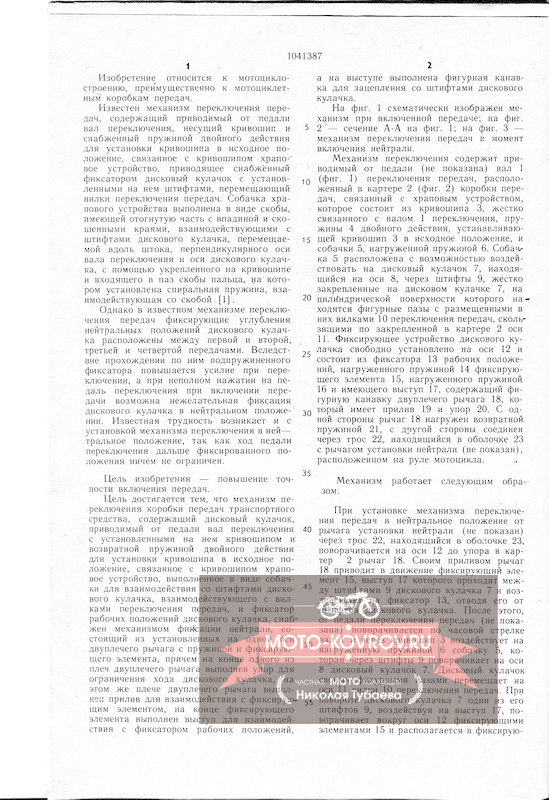

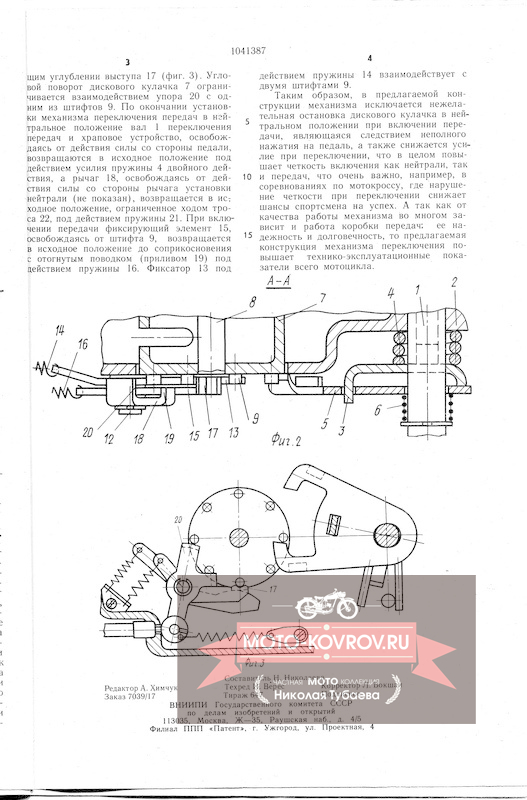

Механизм переключения передач

При разработке конструкции механизма переключения направление было взято на надёжность и простоту изготовления. Также решались задачи по снижению массы и разделению фиксатора передач с устройством установки нейтрали.

Наличие двух фиксаторов позволяло установку нейтрали между любыми передачами. Соответственно, появилась возможность быстрого запуска двигателя. Отсутствие нейтральных положений механизма при переключении передач, повышало точность включения.

Рычаг переключения выполнялся с откидной педалью. Заготовка из титанового сплава была получена в штампе. От рычага переключения передач, соединённого с валом, через треугольные шлицы диаметром 14 мм, движение передавалось храповому механизму.

Храповой механизм состоял из собачки и поводка, изготовленных из стального листа толщиной 3 мм. Здесь же располагалась пружина собачки и возвратная пружина храпового механизма. При переключении передач собачка, через цилиндрические штифты поворачивала барабан переключения, а поводок ограничивал его поворот. Установленные на двух осях вилки переключения, взаимодействовали с фигурными пазами барабана через ролики, которые снижали усилие при переключении и уменьшали износ трущихся деталей.

Фиксация передачи осуществлялась роликовым фиксатором, при взаимодействии с теми же цилиндрическими штифтами барабана переключения. Механизм установки нейтрали состоял из рычага, расположенного на руле мотоцикла, соединённого тросом с рычагом установки нейтрали, расположенным в картере двигателя.

Нейтраль по желанию спортсмена, могла быть установлена между любой из передач, что существенно отличалось от предыдущего механизма переключения передач, и позволяла экономить время на пуск двигателя при внезапной его остановке, например, при падении.

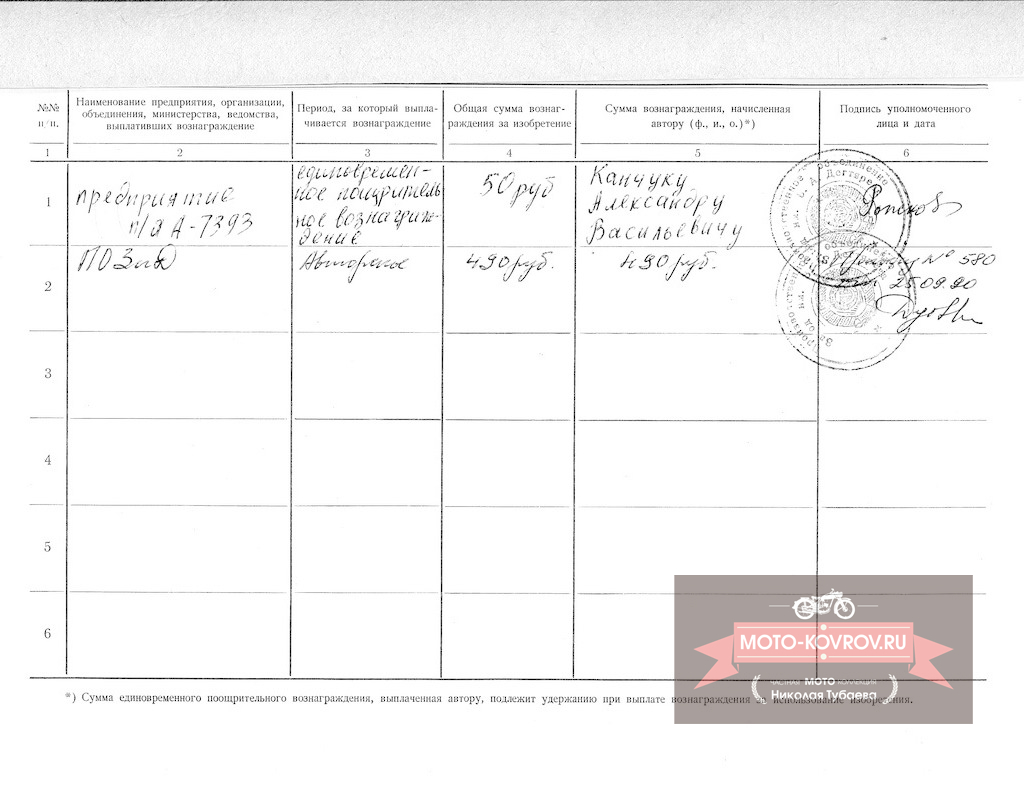

Механизм переключения передач мотоцикла «ЗДК-250 СК-7» был защищён авторским свидетельством № 1041387

Механизм запуска

Запуск мотоцикла производился через откидной рычаг кикстартера, изготовленного из титанового сплава. Также как и у рычага переключения, его заготовка была получена в штампе. Подвижное соединение в рычаге кикстартера защищалось резиновым колпачком. Через треугольные шлицы диаметром 18 мм рычаг соединялся с валом, содержащим храповую муфту, храповую шестерню, пружину храповой муфты, возвратную пружину кикстартера и втулку возвратной пружины.

Запуск происходил через шестерню первой передачи. В аналогичных конструкциях зарубежных мотоциклов, запуск двигателя с выключенным сцеплением (при включённой передаче) невозможен. Впоследствии для устранения этого недостатка, подобные конструкции были изменены и запуск двигателя производился через сцепление и установленные дополнительные паразитные шестерни, иногда двухвенцовые. Целый ряд шестерен приводил к увеличению ширины двигателя и его массы, также предъявлялось и особое внимание «чистоте» выключения сцепления при запуске. В новой конструкции был найден другой путь решения этой проблемы – создание устройства установки нейтрали.

Испытания мотоциклов позволили выявить все положительные и отрицательные качества нового устройства. Механизм запуска новой конструкции отличался от предыдущей боле плотной компоновкой деталей. Втулка возвратной пружины ограничивала деформацию пружины в новой конструкции по внутреннему диаметру, а в предыдущей конструкции — по наружному.

В новой конструкции использовались лёгкие сплавы – титан и алюминий, дополнительная механическая обработка деталей с целью снижения их массы. Все эти конструкторские решения позволили снизить массу двигателя с 30 кг до 25,5 кг.

Система впуска

Система впуска мотоцикла «ЗДК-250 СК-7» состояла из карбюратора «BING» производства ФРГ, воздухофильтра, муфты карбюратора, переходника, патрубка карбюратора и клапана на впуске. Крепление карбюратора к цилиндру осуществлялось через армированный патрубок, который был выполнен из маслобензостойкой резины.

Плотная компоновка узлов потребовала смещения центрального амортизатора влево от оси симметрии мотоцикла. Это давало возможность, сместив карбюратор вправо открыть доступ к основным узлам. Коробка воздухофильтра получила при этом сложную форму.

Коробка воздухофильтра выполнялась из материала АМцМ ГОСТ 21631-76 и соединялась с карбюратором через переходник карбюратора и муфту при помощи хомутов. Фильтрующий элемент выполнялся из пенополиуретана.

Выпускная система

Все современные кроссовые мотоциклы имели верхнее расположение глушителя и отличались, друг от друга только размещением выхода хвостовой части. Глушитель мотоцикла «Восход-250 СК-6» имел выход на правую сторону. В новой конструкции глушитель имел выход вдоль левой стороны мотоцикла.

Такое расположение глушителя было вызвано новой более плотной компоновкой узлов. Выпускная система мотоцикла «ЗДК-250 СК-7» состояла из мощностной части и глушащего насадка.

Мощностная часть выполнялась из отдельных цилиндрических и конусных штампованных элементов, это увеличивало точность изготовления. Глушащий насадок представлял собой полый цилиндр с глушащим элементом из ультратонкого безщелочного стекловолокна и сетки. Крепление глушителя к цилиндру осуществлялось через выходной патрубок.

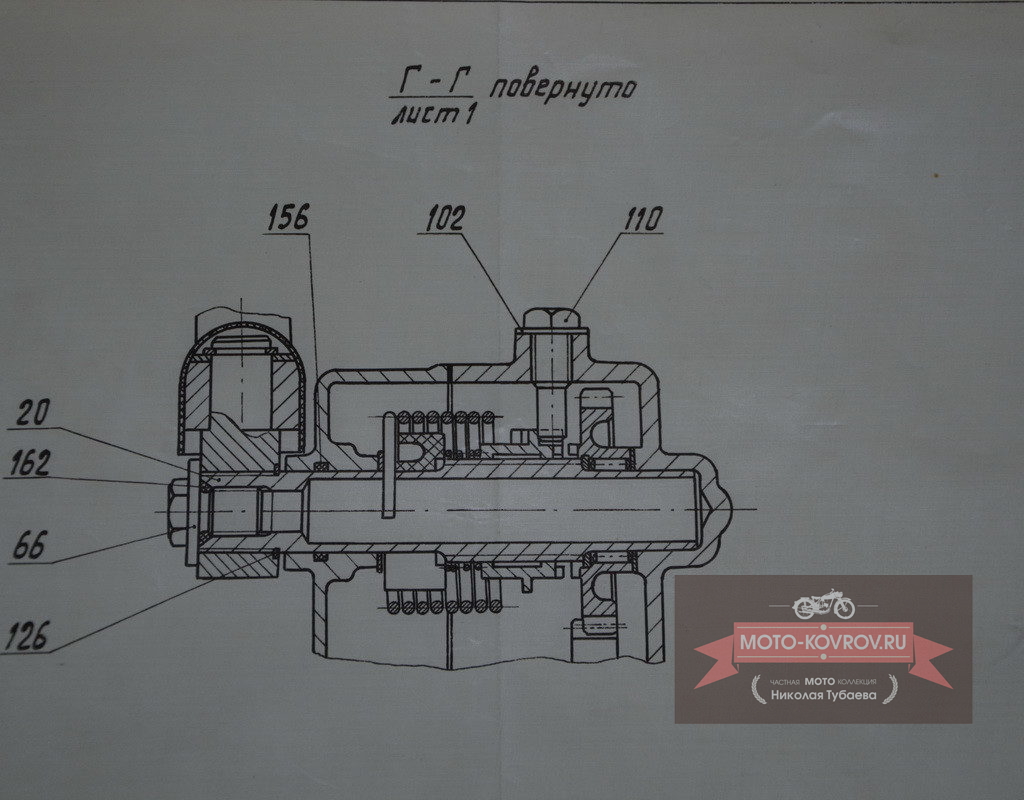

Система охлаждения

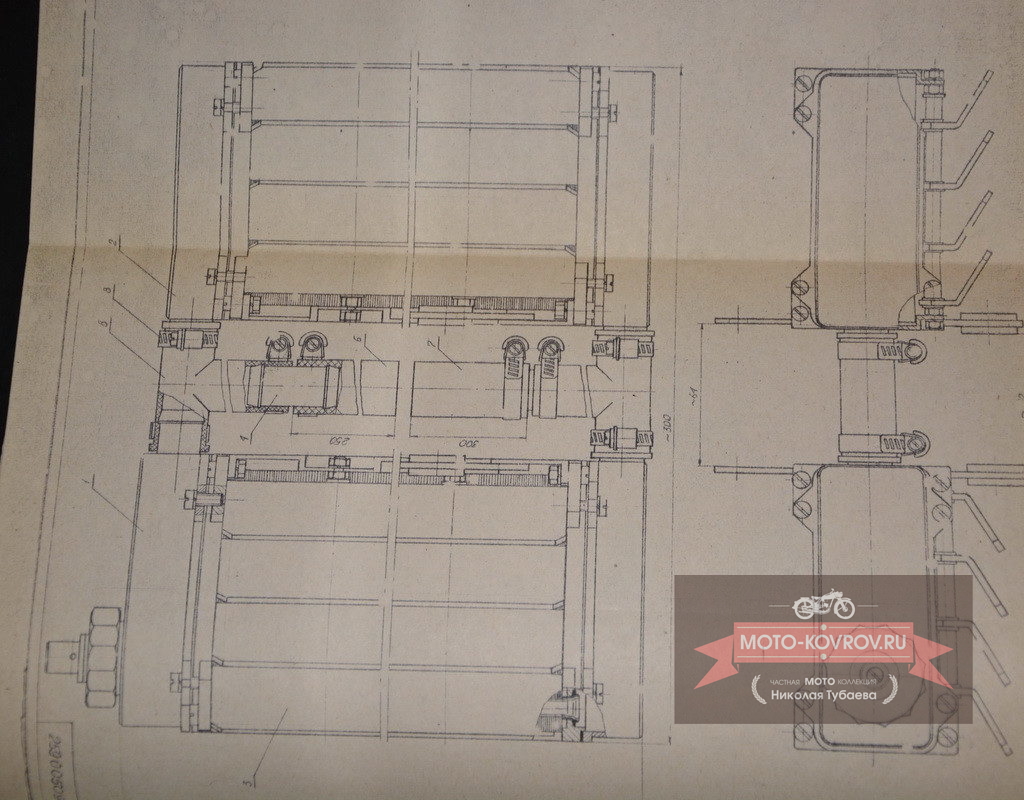

Система охлаждения двигателя мотоцикла «ЗДК-250 СК-7» жидкостная с принудительной циркуляцией охлаждающей жидкости. Она включала в себя радиатор, водяной насос, соединительные шланги, водяные полости цилиндра и головку цилиндра. Охлаждающая жидкость от водяного насоса поступала в цилиндр, оттуда в головку цилиндра, а затем по шлангу подавалась в верхние бачки радиатора.

Протекая через радиатор, вода охлаждалась и поступала в насос. Насос центробежного типа приводился во вращение от коленчатого вала шестерёнчатой парой с передаточным отношением – 1. С крыльчатки насоса через «улитку» и соединительный шланг вода поступала в цилиндр.

Радиатор в целях компоновки был разделён на две секции и располагался симметрично относительно оси мотоцикла. Секции подключались параллельно через тройники. На одной из секций (радиатор правый) в верхней крышке располагался бачок с заливной горловиной и крышкой с паровоздушным клапаном. Объём воды в системе охлаждения – 1,5 л. Два радиатора охлаждения двигателя крепились по обе стороны переднего подкоса рамы в его верхней части у рулевой колонки.

Такое размещение, увязанное с дизайном бака и боковыми закрытиями, не повлияло на посадку спортсмена. Место расположения радиаторов традиционно для современных кроссовых мотоциклов. Здесь было найдено компромиссное решение, т.е. радиаторы располагались в сравнительно неуязвимой при падениях и малодоступной для летящей из под колеса грязи зоне. Кроме того, соединительные шланги, идущие на двигатель, получались наиболее короткими. Для лучшего предохранения от загрязнения радиаторы имели жалюзи-отсекатели грязи.

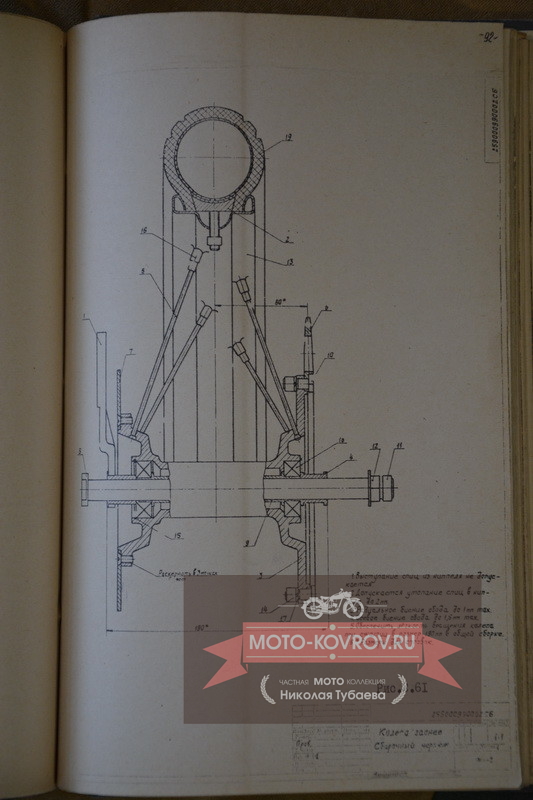

Рама

Конструкция рамы определяла возможность удобной компоновки на ней всех узлов, входящих в мотоцикл. От оптимального выбора базы мотоцикла, угла наклона передней вилки и расположения центра тяжести зависела устойчивость и лёгкость управления мотоциклом. За основу проектирования рамы была принята конструкция с мотоцикла «Восход-250 СК-6», с повышением жёсткости отдельных элементов рамы.

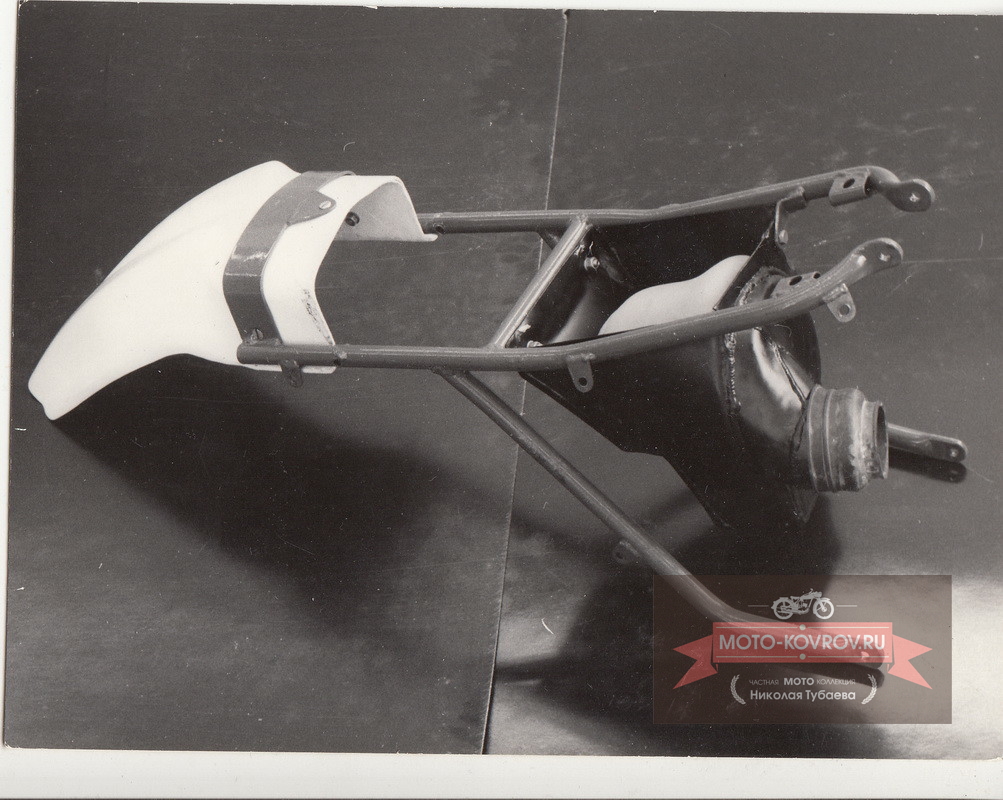

Рама мотоцикла «ЗДК-250 СК-7» представляла собой трубчатую замкнутую конструкцию с прочными головной и передней частями. Особенностью этой рамы являлась хвостовая часть, которая в трёх точках крепилась к основной раме.

Для удобства сборки и обслуживания мотоцикла хвостовик рамы был выполнен отдельным узлом, на котором крепились: щиток заднего колеса, коробка воздухофильтра, седло и боковые закрытия. Хвостовик рамы изготавливался из трубы 18х2 ст. 30ХГСА и крепился к раме тремя болтами.

Основные детали рамы были выполнены из цельнотянутых труб марки 30ХГСА с размером трубы 32х2, а в предыдущей модели труба 25х1,6, тем самым убрав усилительные кронштейны в месте крепления хвостовика рамы к балке, удалось выявить оптимальный вариант по жёсткости и весу детали.

В конструкции рамы заднее крепление двигателя было вынесено на ось маятника, тем самым был разгружен картер двигателя от динамических нагрузок цепи. Кроме того, клеммовое крепление кронштейна двигателя на оси позволило обеспечить нулевую соосность звёздочек главной передачи. Рама имела откидные, под углом 45 гр. подножки.

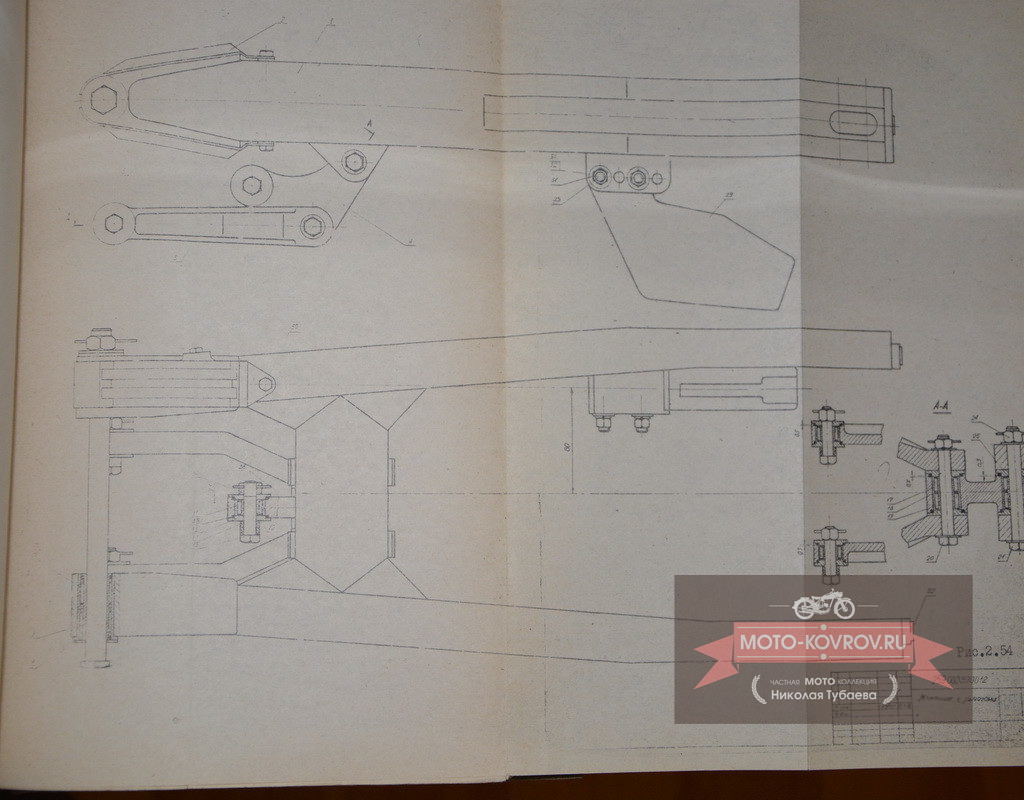

Маятник

Маятник мотоцикла «ЗДК-250 СК-7» представлял собой сварную коробчатую конструкцию, выполненную из сплава АМг5 ГОСТ21631-76 и он, существенно отличался от предыдущей модели «Восход-250 СК-6». В отличие от предыдущей конструкции перья маятника выполнялись из листа 4 мм, кроме того, для придания дополнительной жёсткости от места изгиба пера к хвостовой его части были отштампованы два ребра жёсткости.

Перемычка маятника представляла собой трубу эллипсного сечения, и являлась самой нагруженной зоной маятника, поэтому её усилили четырьмя коробчатыми усилителями. Наконечники крепления оси колеса вставлялись в пустотелый профиль маятника, и проваривался по двум боковым прорезям стенок.

Для снижения потерь на трение и обеспечение жёсткости системы «рама-маятник» шарнирный узел выполнялся с применением 4-х игольчатых подшипников. Свободное пространство в шарнире заполнялось смазкой ЛИТОЛ-24 ГОСТ 21150-75, которая защищала от выпадения игл, а также от попадания грязи, 4-мя резиновыми кольцами и защитными колпачками. На маятнике закреплялась направляющая цепи, которая исключала возможность соскальзывания цепи со звёздочки заднего колеса.

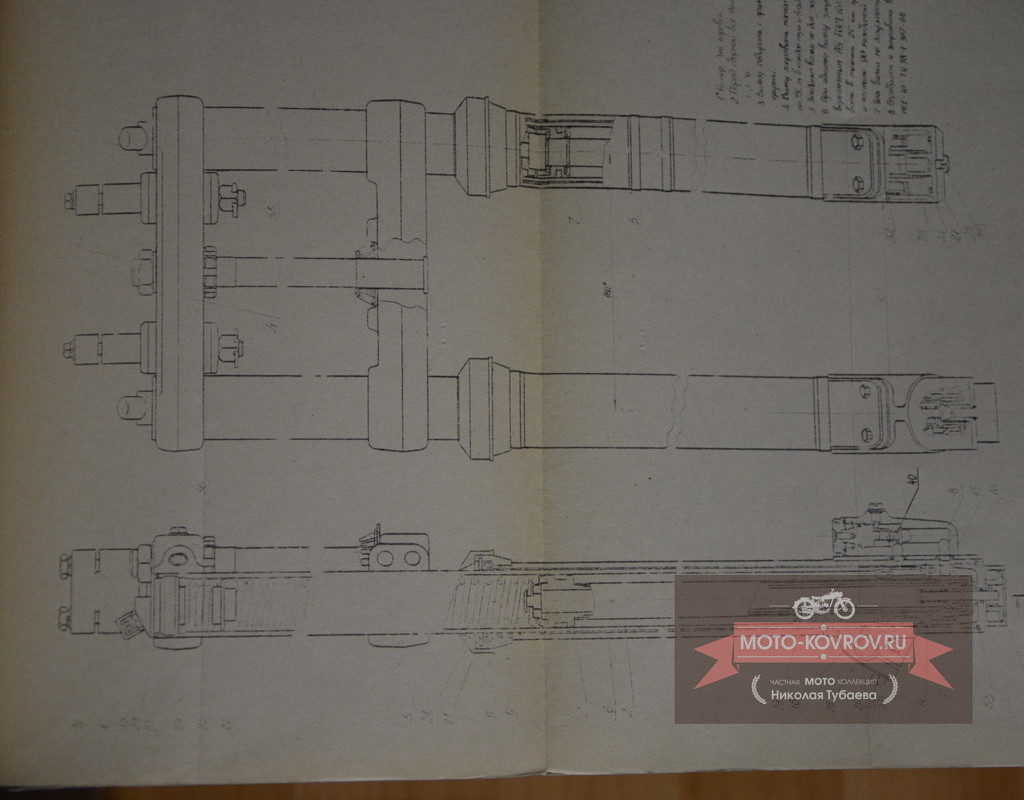

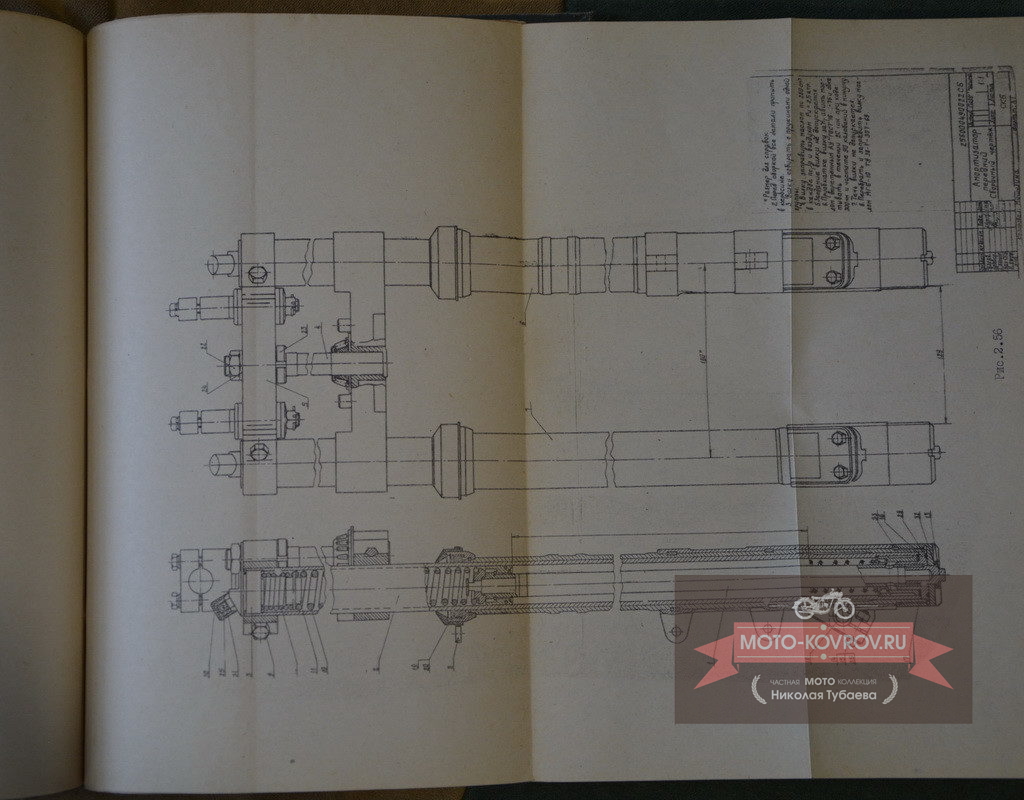

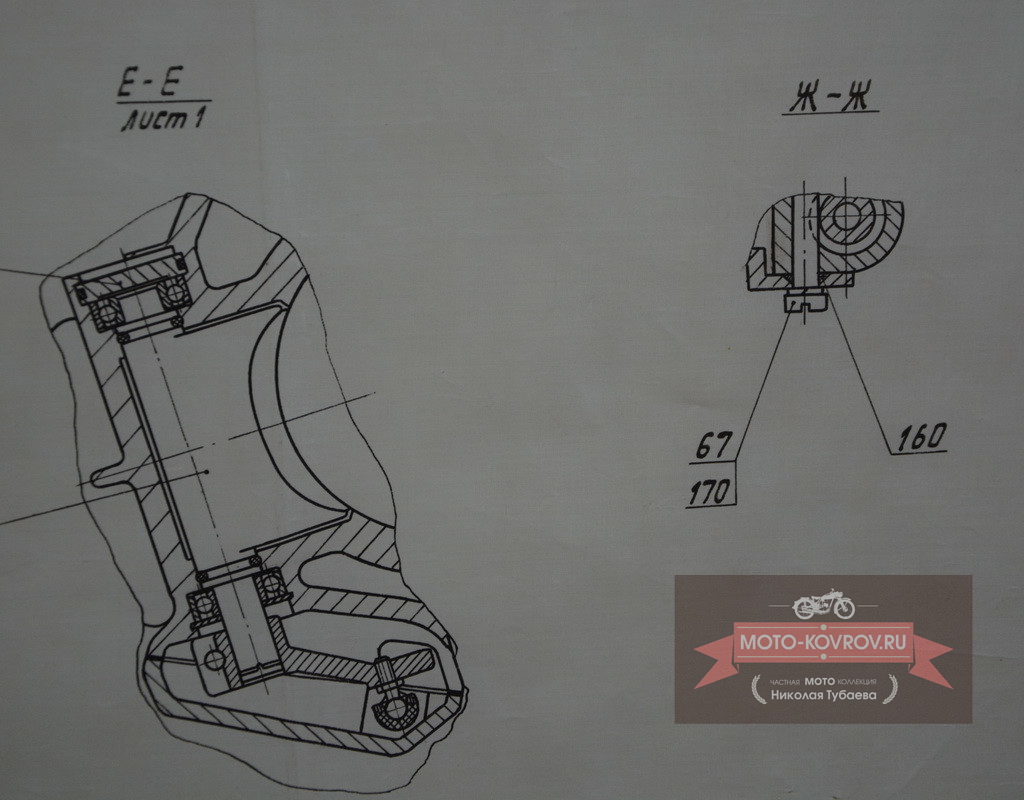

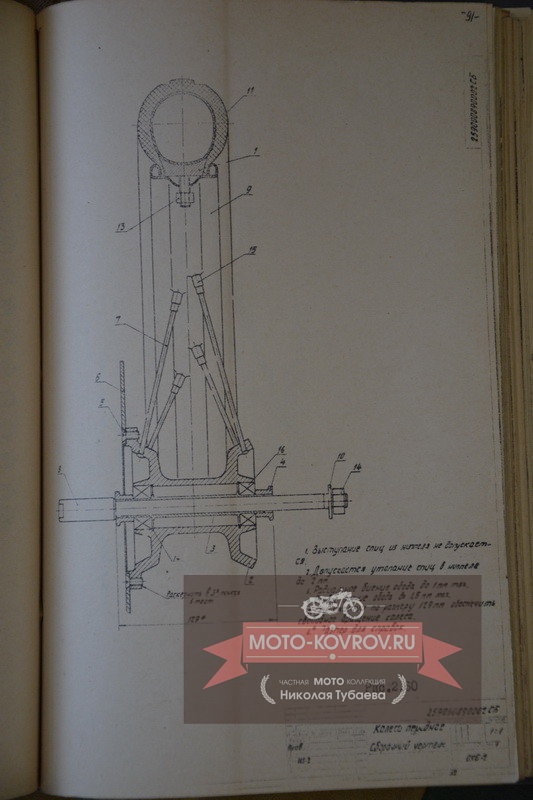

Вилка передняя

Конструкция передней телескопической вилки должна была учитывать требования мотокроссов и, прежде всего, большую величину хода вилки и эффективность работы амортизаторов. В качестве аналога была выбрана конструкция амортизатора мотоцикла КТМ (Австрия) с рабочим ходом – 280 мм и диаметром основных труб – 42 мм.

В конструкции передней вилки модели «ЗДК-250 СК-7» основные трубы диаметром 42 мм выполнялись из стали 30ХН2МФА, закаленной до твёрдости HR Сg 27…35 с покрытием твёрдым хромом. Подвижные и основные трубы устанавливались на антифрикционных вкладышах из фторопласта.

Левое перо вилки имело упрощённую конструкцию, в которой отсутствовала система поршней и клапанов гидравлики прямого хода, но было оборудовано регулятором величины сопротивления гидравлического амортизатора обратного хода. Система регулировки гидравлики, была вынесена в правое перо и включала в себя регулятор гидравлики прямого хода и регулятор обратного хода.

Регулировочные величины сопротивления гидравлического амортизатора обратного хода осуществлялись изменением жёсткости пружины перепускного клапана. Для регулирования гидравлики прямого хода, в специальном болте которого основной шток, установлен ещё один шток с пружиной, клапаном и штифтом, предотвращающим поворот штока и обеспечивающим возвратно поступательное движение клапана.

Шток через уплотнительное кольцо пробки подвижной трубы выводился через днище пробки в нижнюю торцевую часть пера, в которой устанавливался регулятор гидравлики прямого хода. Подвижные трубы изготавливались из алюминиевого сплава В95Т, наконечники подвижных труб были посажены на клей К-400 ОСТ 136.05.1500-77. Траверсы передней вилки – штампованные, выполнялись из сплава АК-8 ГОСТ 4784-74.

Подвеска заднего колеса

За основу конструкции подвески заднего колеса мотоцикла «ЗДК-250 СК-7» была взята подвеска с предыдущей модели «Восход-250 СК-6». Амортизатор в предыдущей модели занимал центральное положение относительно оси симметрии мотоцикла.

Модель мотоцикла «ЗДК-250 СК-7» более сложна по конструкции, и отличалась поле плотной компоновкой, центральный амортизатор был смещён влево от оси симметрии.

Центральный амортизатор имел главный рабочий цилиндр, изготовленный из цельнотянутой трубы 30ХГСА с последующей термообработкой и покрытием твёрдым хромом. К главному цилиндру через патрубок присоединялся вспомогательный цилиндр, который изготавливался из сплава В95. На прошлой модели главный и вспомогательный цилиндры соединялись шлангом высокого давления.

Главный цилиндр полностью заполнялся жидкостью, а вспомогательный заполнялся жидкостью только на половину, остальной объём был заполнен газом. Газ от жидкости был герметично изолирован плавающим поршнем, давление газа составляло от 1,0 до 2,0 МПа, что обеспечивало чёткую работу клапанов рабочего поршня на штоке без кавитации при больших частотах колебаний.

Вспомогательный цилиндр, за счёт сжимаемости газа в нём, компенсировал объём штока, который поступал в несжимаемую жидкость во время сжатия амортизатора. Внутри пустотелого штока амортизатора размещалась игла, которая перемещалась воротком, расположенным на ушке штока.

Иглой регулировалось сечение дополнительного перепускного отверстия, расположенного на конце штока, что давало возможность регулировать силу гидродемпфирования обратного хода амортизатора. Поток жидкости, вызванный перемещением штока, регулировался специальным клапаном, встроенным в патрубок, который соединял главный и вспомогательный цилиндры. Таким образом, обеспечивалось регулирование силы гидродемпфирования прямого хода амортизатора.

Колёса

В то время кроссовые мотоциклы имели размерность колёс: переднего – 21, заднего – 18. Опыт международных соревнований показывал, что эта размерность колёс обеспечивала максимальную проходимость трасс, поэтому и была принята за основу.

Колёса мотоцикла «ЗДК-250 СК-7» комплектовались шинами: — переднее колесо 3, 00х21 – заднее колесо 4, 50х18. Ободья колёс выполнялись из легированной стали 30ХГСА ГОСТ 1542-71 с последующей термообработкой. Ободья прикреплялись к ступице спицами. Материал спиц проволока диаметром 3,5 мм и 4,0 мм, спицы прямые; на одном конце накатывалась резьба, на другом насаживалась головка.

Необходимым условием прочности переплёта колеса являлось одинаковое натяжение всех спиц. Которые должны были при переплёте обеспечивать центровку обода. Точёные ступицы колёс изготавливались из сплава В95Т ГОСТ 21488-76, фланцы с прямым выходом спиц, что устраняло обрыв головки спиц в месте изгиба.

Съёмная звёздочка задней передачи выполнялась из сплава Д16 АТ ГОСТ 21631-76. Для снижения потерь на трение звёздочка покрывалась дисульфидом молибдена. Мотоцикл «ЗДК-250 СК-7» оборудовался дисковыми тормозами. Тормозные диски (диаметр 240 мм – переднего колеса и диаметр 200 – заднего) крепились к фланцам ступиц с левой стороны. Крепление дисков жёсткое. Задняя передача на мотоцикле цепная. Цепь ПР-15,875-2300-1 ГОСТ 13568-75.

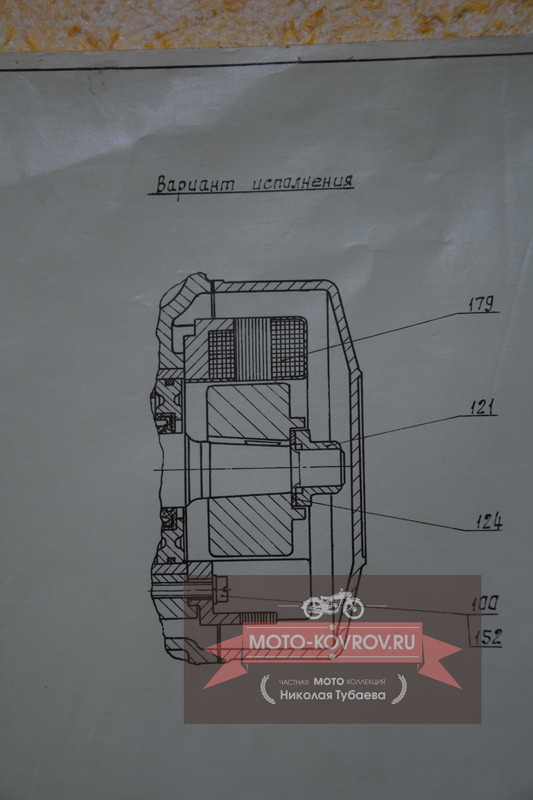

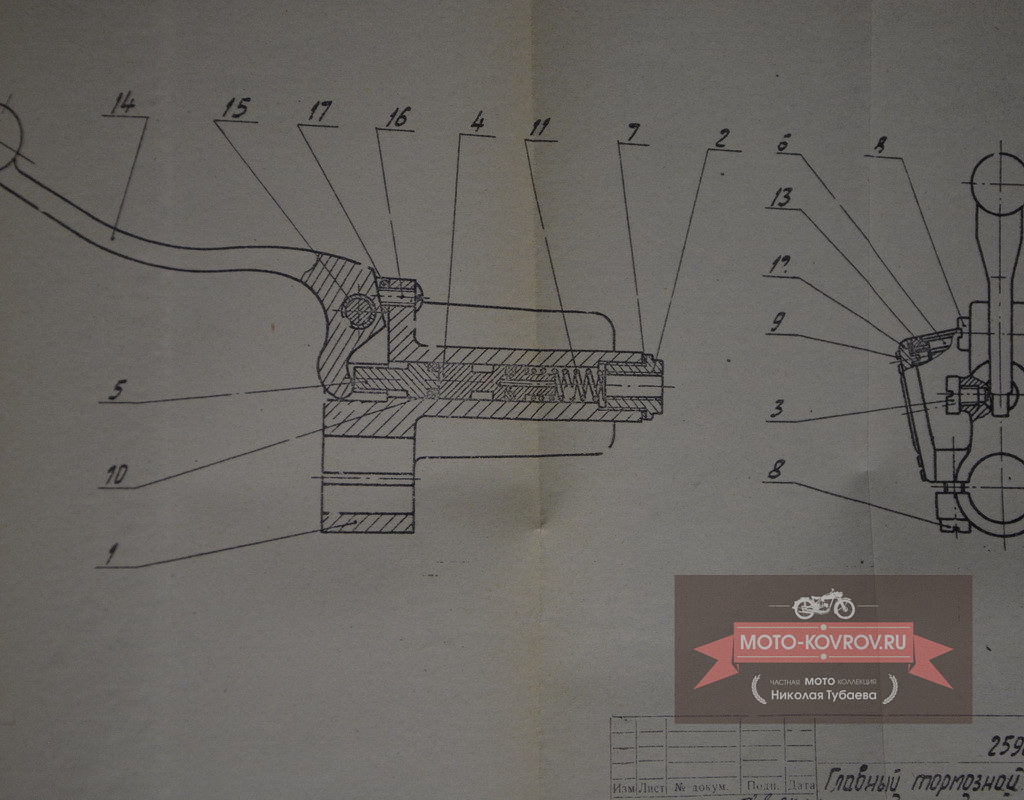

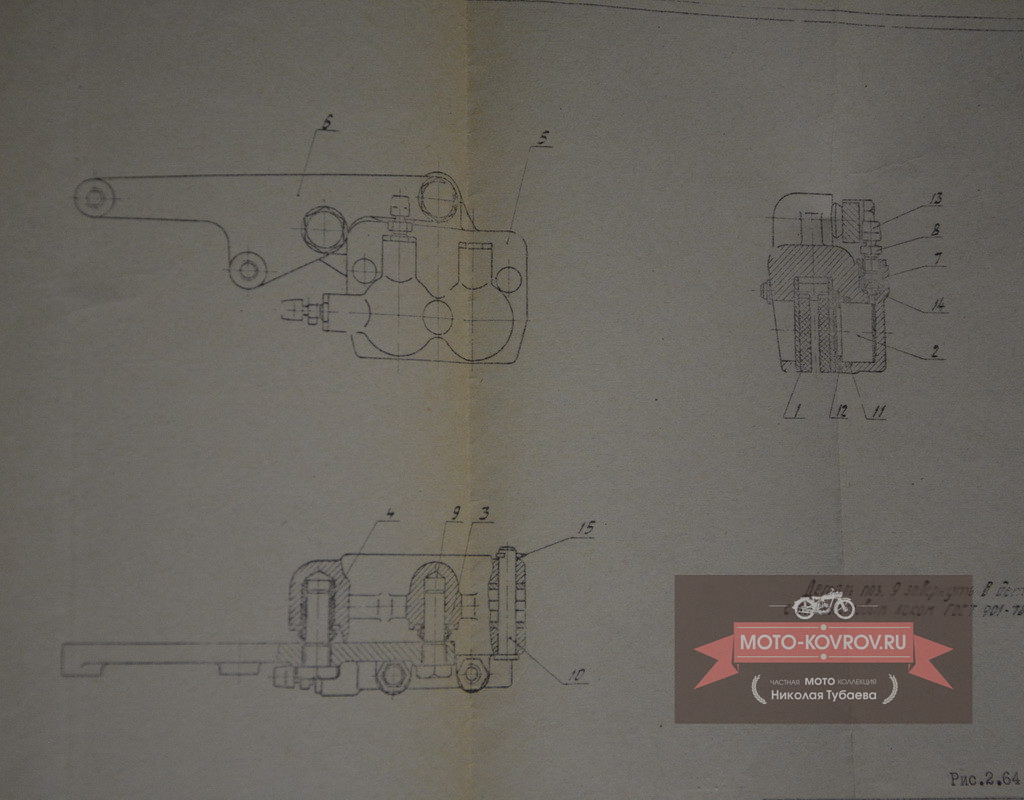

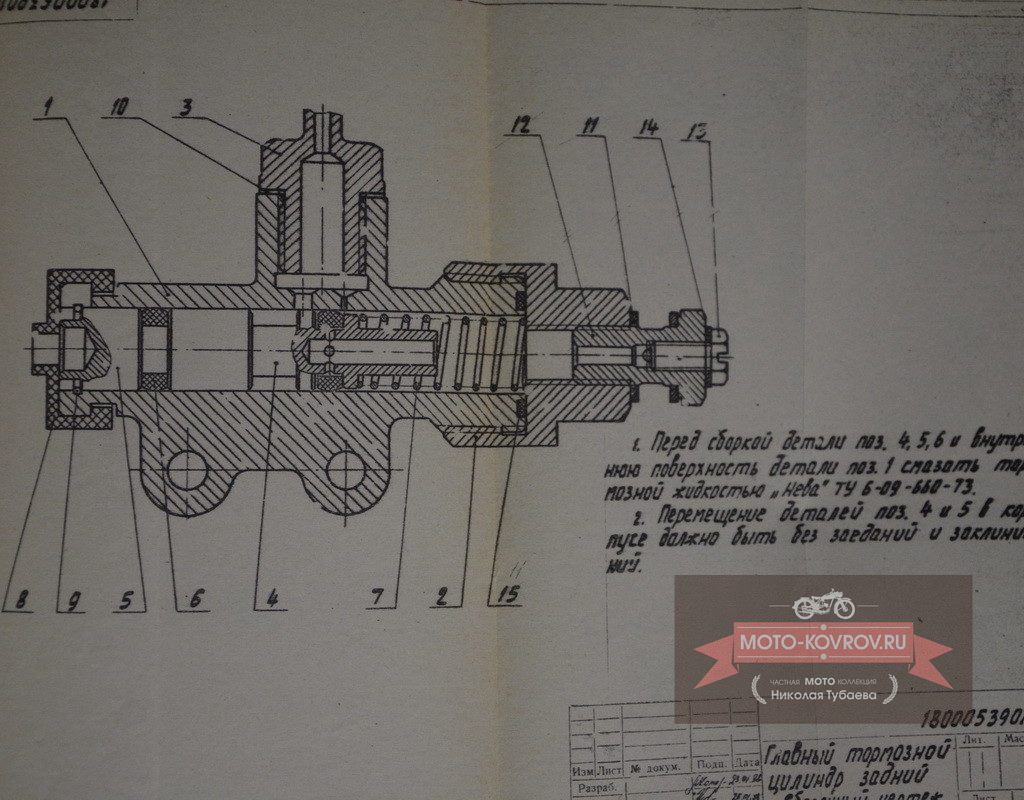

Тормозная система

При разработке мотоцикла «ЗДК-250 СК-7» впервые были спроектированы и внедрены дисковые тормоза, на переднем и заднем колёсах. На предыдущей модели мотоцикла «Восход-250 СК-6» использовались передние дисковые тормоза фирмы BREMBO производства ФРГ.

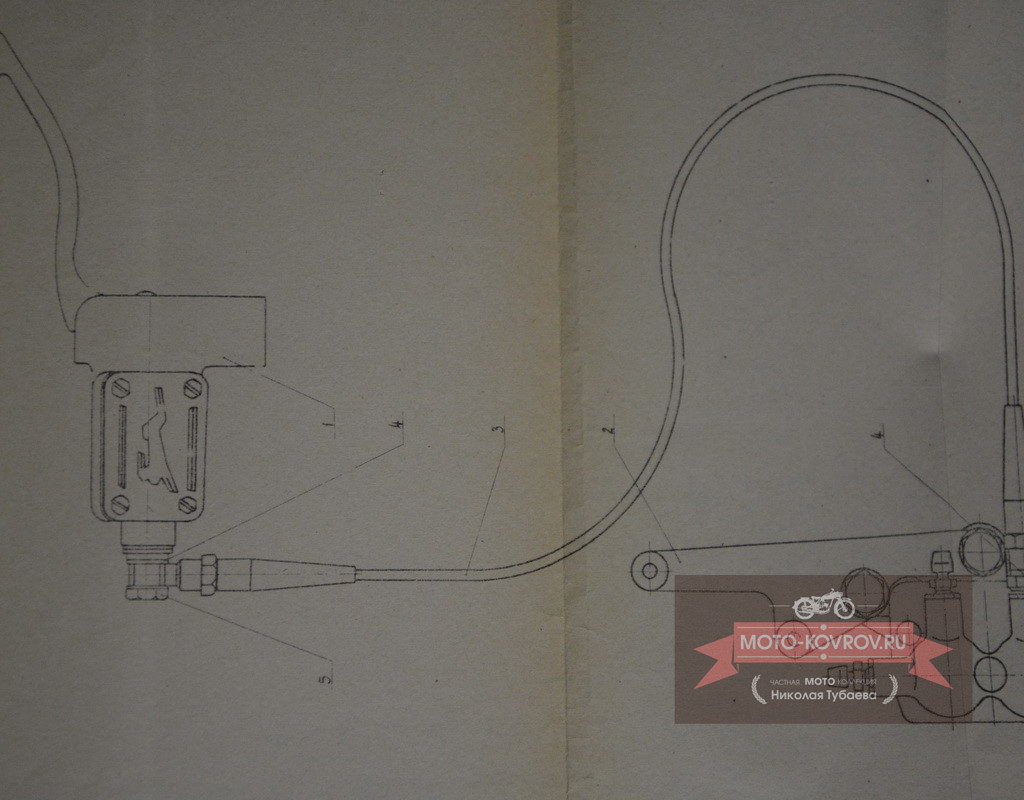

Тормозная система была разработана по классической схеме дисковых тормозов с гидравлическим приводом, с плавающим корпусом рабочего цилиндра и состоял из привода переднего тормоза и привода заднего тормоза. Привод переднего тормоза состоял из; главного тормозного цилиндра, рабочего цилиндра и шланга тормозного.

Главный тормозной цилиндр располагался на руле. Поршневая система главного цилиндра состояла из двух поршней, нажимного и рабочего, и двух манжет. Поршень приводился в движение кулачком рычага управления передним тормозом. Вытесняемая жидкость по шлангу поступала в рабочий цилиндр и двумя параллельно расположенными поршнями перемещала тормозную колодку.

Главный тормозной цилиндр отливался из алюминиевого сплава АЛ9 ГОСТ 2685-75 методом вакуумно-плёночной формовки в моноблоке с комплектующим резервуаром. Комплектующий резервуар имел прозрачное окно, позволяющее контролировать уровень жидкости в системе. Для увеличения срока службы узла, цилиндр имел стальную гильзу.

Рабочий тормозной цилиндр плавающего типа имел два поршня диаметром 28 мм, расположенных с наружной стороны от диска. Торможение происходило за счёт сжатия диска колодками, причём одна находилась на месте, а другая перемещалась под действием поршней.

Компенсировалось такое перемещение колодок перемещением корпуса рабочего цилиндра. Для каждого отверстия под поршень имелся отдельный клапан для прокачки, состоящий из штуцера и шарика.

Главный тормозной цилиндр, соединялся с рабочим, при помощи тормозного шланга, представляющего из себя толстостенную трубку из фторопласта, способную выдержать высокое давление. Для предотвращения поломок шланга на него надевалась полихлорвиниловая трубка. Заделка концов шланга с цилиндром производилась с помощью конусной медной муфты, которая обжимала шланг конусами в корпусе цилиндра и накидной гайки. Задний главный тормозной цилиндр также выполнялся со стальной гильзой.

Рабочий цилиндр был унифицирован с рабочим цилиндром привода переднего тормоза и отличался только изменённой конфигурацией кронштейна. Для тормозной жидкости предусматривался компенсационный бачёк из алюминия, который был выведен на правую сторону рамы и закреплялся на кронштейне. Между собой бачёк и рабочий цилиндр были соединены прозрачной полихлорвиниловой трубкой.

Руль

При проектировании руля за основу был взят руль с модели мотоцикла «Восход-250 СК-6» с некоторыми изменениями. Рукоятка управлением дросселя мотоцикла «ЗДК-250 СК-7» поводкового типа с выходом троса вдоль руля. Такое расположение троса предохраняло его от поломок при падениях.

На правой половине руля располагался главный тормозной цилиндр привода переднего тормоза, на левой – рычаг установки нейтрали и рычаг выключения сцепления. С целью снижения вибрации на руле, предусматривалось его крепление через сайлент-блоки, которые располагались в верхней траверсе.

Топливный бак

Форма и конструкция топливного бака диктовалась двумя факторами: ёмкостью и удобством посадки спортсмена. Практика соревнований показывала, что расход топлива на дистанции заезда составляет 7-9 литров. Исходя из этих условий и проектировался бак. Кроме этого, при разработке новой конструкции топливного бака исходили из более плотной компоновки узлов, т.к. появились дополнительные узлы и детали, как размещение радиаторов и закрытий к ним.

Поэтому форма бака влияла не только на внешний облик мотоцикла но, прежде всего, была призвана способствовать хорошей посадке спортсмена, служить опорой для колен, не препятствовать перемещению гонщика по всему седлу. Своей передней частью бак не должен был ограничивать повороты передней вилки

Окончательная форма топливного бака была выбрана с учётом обеспечения оптимального удобства спортсмена и управлении мотоциклом и существенно отличалась от предыдущей модели.

Топливный бак «ЗДК-250 СК-7» изготавливался из алюминиевого сплава АМцМ-1,5 мм ГОСТ 21631-76. Левая половина бака короче правой, это было связано с размещением глушителя. Для снижения уровня вибраций крепление бака к раме осуществлялось в двух точках через резиновые сайлент-блоки. Для крепления воздухозаборников радиаторов водяного охлаждения в бак вваривалось по три футорки с каждой стороны.

Седло

Форма и расположение седла играло не последнюю роль с эстетической точки зрения и эргономики управления мотоциклом. В то время почти на всех кроссовых мотоциклах применялось седло-подушка из пенополиуретана различной плотности, уложенная на прочный каркас, который надёжно крепился к раме. Седло мотоцикла «ЗДК-250 СК-7» по конструкции незначительно отличалось от предыдущей модели.

Отличительной особенностью являлась передняя часть седла, форма которой повторяла профиль топливного бака. Для придания поперечной жёсткости в носовую часть седла вставлялась полиэтиленовая пластина, толщиной 4 мм, конец которой крепился на баке. Каркас седла изготавливался из алюминиевого сплава АМцМ 1,5 мм. Крепилось седло к раме в трёх точках.

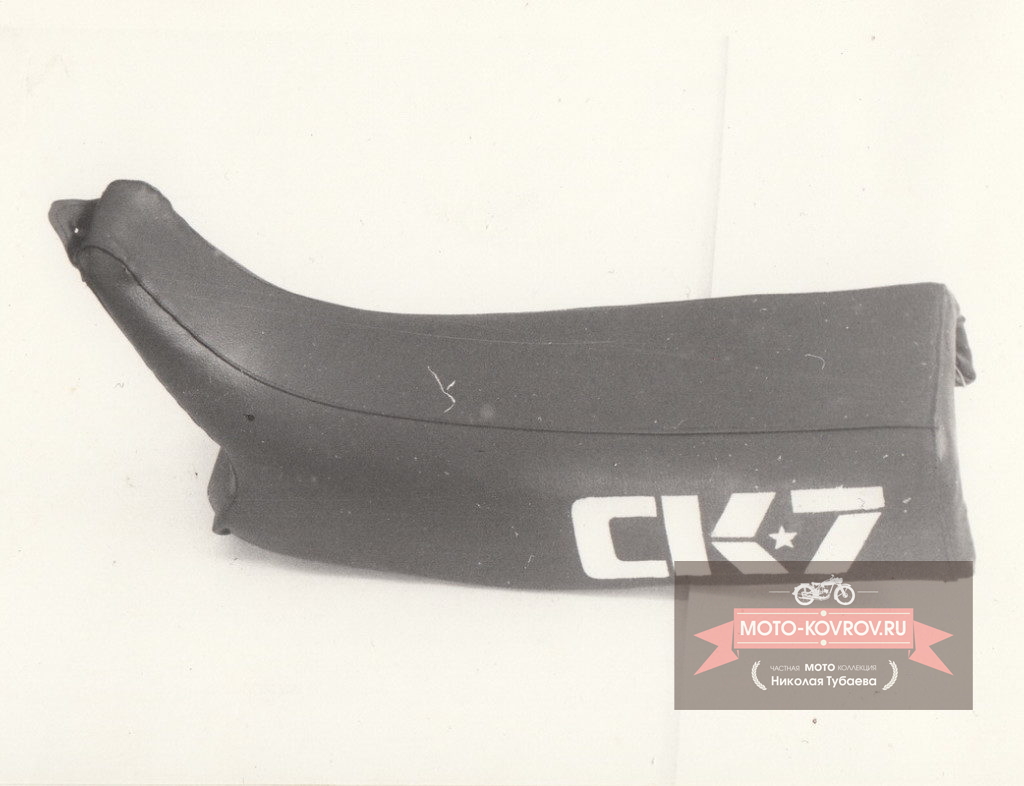

Грязевые щитки. Облицовочные детали

Грязевые щитки переднего и заднего колёс, воздухозаборники радиаторов жидкостного охлаждения, боковые закрытия выполнялись из пластика АБС методом вакуумной формовки по мастер-модели.

Помимо своего прямого назначения – защита узлов и механизмов мотоцикла и спортсмена от грязи, облицовочные детали улучшали аэродинамическую форму мотоцикла в целом. Художественная проработка решений по дизайну позволила придать внешнему виду мотоцикла вид, отличительный от зарубежных аналогов.

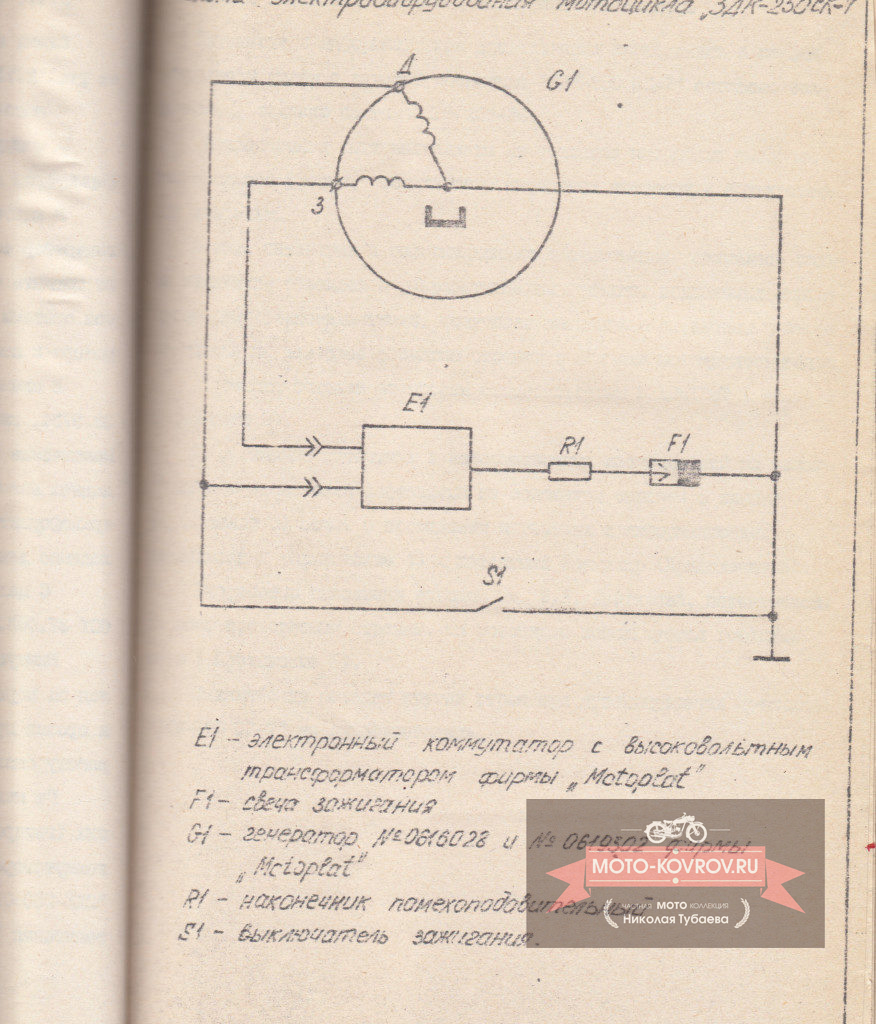

Электрооборудование

Схема электооборудования мотоцикла «ЗДК-250 СК-7» состояла из источника питания и электронного коммутатора, выполненного совместно с высоковольтным трансформатором.

В качестве источника питания для мотоцикла был использован генератор 4003.3701 – переменного тока с возбуждением от постоянного магнита с встроенной цепью управления (квазидатчиком) электронной схемы зажигания. Для установки момента искрообразования на роторе и статоре генератора наносились метки.

В схеме электрооборудования предусматривался коммутатор 38.3734, выполненный совместно с трансформатором высоковольтным. Назначение коммутатора накопление энергии в конденсаторе.

Подача накопленной энергии на первичную обмотку высоковольтного трансформатора преобразование энергии в высокое напряжение, необходимое для создания искры между электродами свечи зажигания. С целью удобства монтажа применялись штекеры и колодки по ОСТ 37.003.032 -76.

Вышеупомянутый комплект электронного зажигания был установлен на первых опытных образцах кроссовых мотоциклов, «ЗДК-250 СК-7» и прошёл предварительные испытания, обеспечивая безперебойную работу систему зажигания в диапазоне 350….12000 об.мин.

На межведомственных испытаниях, ввиду отсутствия комплектующих (генератора 4003.3701, поставщик «ОЗАТЭ» г. Орджоникидзе и коммутатора 38.3734, поставщик «ОЭЗ» г. Херсон) на мотоциклах «ЗДК-250 СК-7» была установлена аналогичная система зажигания «Мотоплат».

Патентные и информационные исследования проводились в период разработки узлов и деталей мотоцикла согласно техническим заданиям по теме КГ5-203-86. Исследования были направлены на создание мотоцикла высокого технического уровня, обладающего патентной чистотой и конкурентоспособностью. Страны, в отношении которых проводились исследования патентной чистоты: СССР, ЧССР, ФРГ, Япония, НРБ, ГДР, Франция, Великобритания.

По окончании патентных и информационных исследований на заключительном этапе были составлены на основании справки о поиске; отчёт о проведении патентных и информационных исследований и патентный формуляр. Разработки выполнялись заводом им. В.А. Дегтярёва, патентночисты по всем проверяемым странам. На мотоцикле использовался товарный знак «ЗДК».

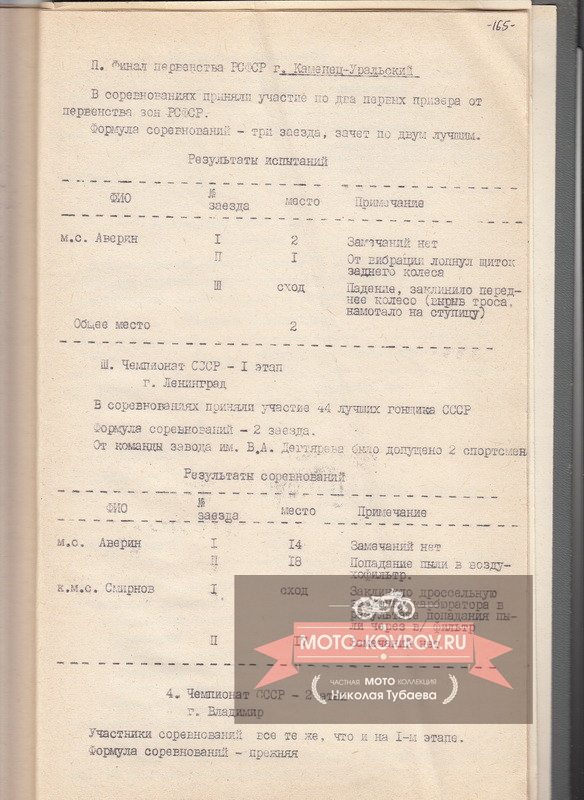

Для проведения предварительных испытаний были изготовлены пять опытных образцов спортивного мотоцикла «ЗДК-250 СК-7» по мотокроссу. Заводским испытаниям подверглись три мотоцикла, перед испытаниями мотоциклам были присвоены условные номера: — мотоцикл №1 (рама № 870508, двигатель № 0761)

- мотоцикл №2 (рама № 870505, двигатель № 0763)

- мотоцикл № 3 (рама № 870509, двигатель № 0758)

За время испытаний общая наработка на мотоцикл составляла около 60 часов. Замеры уровня шума производились шумомером Т-202 после наработки 10 часов тренировок на каждый мотоцикл. В период предварительных (заводских) испытаний были выявлены следующие недостатки.

| Появились трещины: на раме у рулевой колонки, на топливном баке (передние и задние крепления) |

| Прогиб перьев маятника и перемычки основания маятника |

| Изгиб основных труб передней вилки и лопнул наконечник подвижной трубы |

| Разрушение колёс: обрыв спиц по резьбе в заднем колесе, треснул обод переднего колеса |

| Неудовлетворительная герметичность сальниковых уплотнений передней вилки и центрального амортизатора |

| Недостаточная герметичность камеры сгорания с водяной полостью цилиндра |

| Неустойчивая характеристика работы центрального амортизатора при повышении температуры |

Все недостатки были устранены изменением конструкции узлов и подбором масла, имеющего стабильную вязкость в зоне повышенной температуры.

На заседании комиссии по предварительным (заводским) испытаниям присутствовали:

| Начальник ОКБ-2 | Ю.С. Григорьев |

| Зам. нач-ка ОКБ-2 | С.В. Гущин |

| Начальник КБСМ | А.С. Цыбаков |

| Начальник КБИСМ | В.В. Мизенко |

| Начальник ц. 26 | И.И. Еремеев |

| Начальник БТК ц. 26 | Е.В. Беспалов |

| Испытатели: | В.О. Аверин |

| С.Н. Свойкин | |

| С.Ю. Смирнов |

По результатам предварительных испытаний была откорректирована конструкторская документация с учётом замечаний испытателей.

Цеху-изготовителю завода имени В.А. Дегтярёва было поручено изготовить для приёмочных (межведомственных) испытаний партию мотоциклов и испытать их в условиях соревнований.

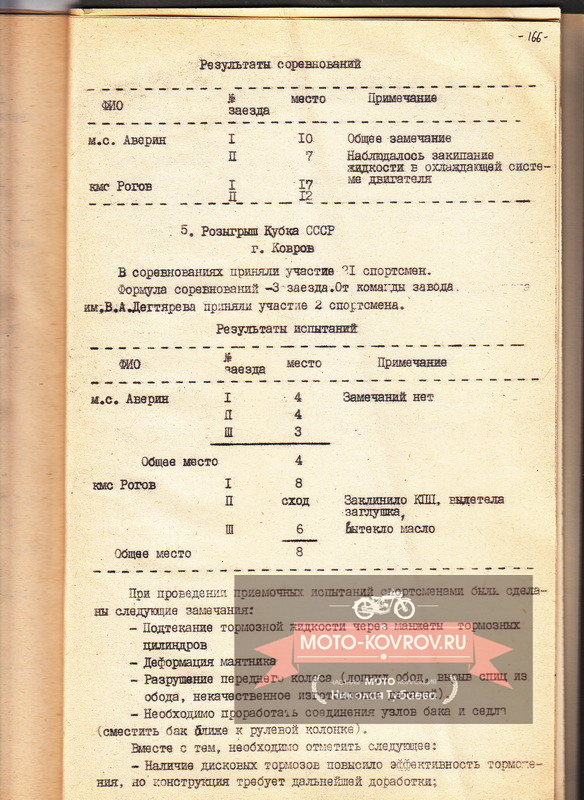

На заседании комиссии приёмочных (межведомственных) испытаний присутствовали:

| От ЦК ДОСААФ СССР | А.С. Апполонов |

| От ЦАМК СССР | В.М. Шаронов |

| От завода им. В.А. Дегтярёва: | |

| Начальник ОКБ-2 | Ю.С. Григорьев |

| Зам. нач-ка ОКБ-2 | С.В. Гущин |

| Начальник КБСМ | А.С. Цыбаков |

| Начальник КБИСМ | В.В. Мизенко |

| Начальник ц. 26 | И.И. Еремеев |

13 декабря 1989 год.

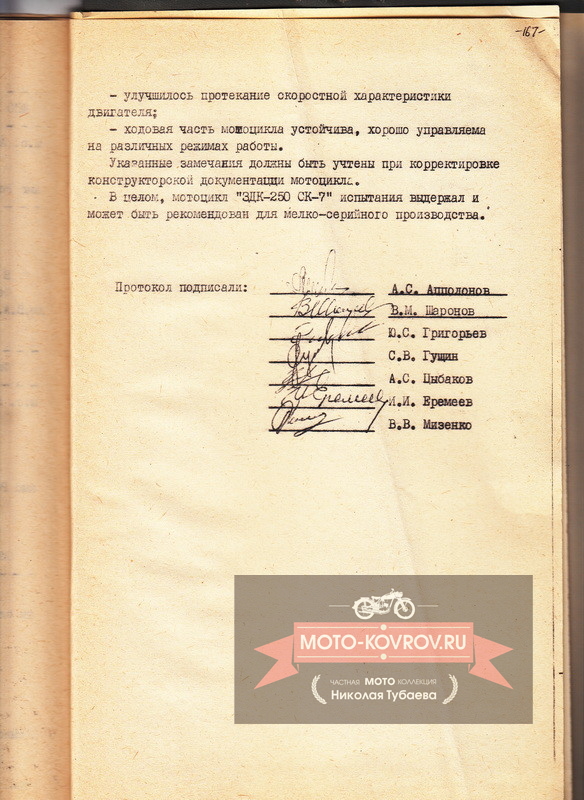

Заключение

Согласно теме КГ5-203-86 «Мотоцикл спортивный «ЗДК-250 СК-7» для международных соревнований в классе 250 куб/см» был проведён полный объём работ по проектированию, изготовлению опытных образцов и их испытаниям.

В результате проведённых исследований была выбрана оптимальная компоновка мотоцикла, обеспечивающая кинематические связи его узлов и отвечающая требованиям эргономики мотоцикла в целом. Была разработана техническая документация для изготовления образцов мотоцикла для проведения испытаний в условиях соревнований.

Проведённые испытания подтверждали правильность выбранных решений по конструкции узлов силовой передачи и экипажной части. Проведённые доводочные работы по деталям и узлам ходовой части обеспечивали запас прочности, надёжности и долговечности при эксплуатации мотоцикла в ходе соревнований.

Мотоцикл «ЗДК-250 СК-7» выдержал заводские испытания в условиях тренировок и соревнований. Проведённые приёмочные испытания подтверждали соответствие полученных технических параметров утверждённому техническому заданию. Конструкторская документация была передана для подготовки мелкосерийного производства.

Экономические показатели

| Предполагаемый годовой выпуск, шт | 25 |

| Ориентировочная лимитная цена, руб | 8000 |

Мотоцикл изготавливался по заказу ЦК ДОСААФ СССР и предназначался для участия спортсменов сборной команды СССР в международных соревнованиях. Отечественных аналогов нет.

Стадии и этапы разработки

- Проведение патентно-информационных исследований. Выявление технических решений, выполненных на уровне изобретений – I кв. 1986 г.

- Разработка технического задания – II кв. 1986 г.

- Разработка конструкторской документации – II кв. 1987 г.

- Изготовление опытных образцов и проведение предварительных (заводских) испытаний – IV кв. 1987 г.

- Корректировка конструкторской документации по результатам предварительных испытаний. Изготовление образцов, проведение приёмочных испытаний – III кв. 1988 г.

- Корректировка конструкторской документации по результатам приёмочных испытаний – III кв. 1988 г.

- Патентно-информационные исследования по теме, составление отчёта и патентного формуляра. Технический отчёт по теме – IV кв. 1988 г.

- Выдача конструкторской документации на подготовку производства — IV кв. 1988 г.

К сожалению, от получения приказа с темой для разработок до решения комиссии о мелкосерийном производстве уходило много времени (около 2-х лет, а то и больше). Концерн «Хонда» имел на своей территории отдельную площадку по проектированию и производству двигателей, а на нашем заводе в СКБ проектированием двигателей занимались два человека, один отвечал за спортивные двигатели, а другой за дорожные. Покуда на нашем заводе готовилась документация, изготавливалась оснастка для производства опытных образцов, зарубежные фирмы успевали два раза обновить модельный ряд и наши конструктора со своими разработками постоянно находились в разряде «догоняющих». Кроме того, для производства передовой спортивной техники смекалки и энтузиазма мало, нужно было современное оборудование для литья пластмасс, качественные формы для литья деталей из лёгких сплавов и качественные сплавы для изготовления деталей двигателя и тормозной системы. Во время обработки земляного литья часто ломались фрезы, большой процент отлитых деталей уходил в брак из-за трещин и раковин. Так же необходим был станочный участок с самым современным металлообрабатывающим оборудованием. К сожалению, ничего этого не было.

Но, тем не менее, КБСМ постоянно усовершенствовало узлы спортивных мотоциклов, по словам Александра Васильевича Канчука не хватало времени осуществить задуманное и придуманное, загрузка работой бюро по спортивным мотоциклам была на 100%.

С приходом Покрышкина Александра Ивановича в председатели ЦК ДОСААФ финансирование увеличилось кратно, валюта выделялась для закупки за границей комплектующих узлов к мотоциклам и экипировки спортсменам.

Не смотря на все сложности проектирования и производства, по техническим параметрам якобы наши мотоциклы не уступали зарубежным и мы находились на 5-м месте среди фирм занимающихся производством спортивной техники.

С 1987 по 1989 гг. было изготовлено 10 мотоциклов «ЗДК-250 СК-7».

Отличная статья с массой подробностей! Тогда было хотя бы это. Сейчас мы не имеем ни чего! Нам нужен серьезный подход к мотоциклетной тематике. А не по одному конструктору да целое направление.

Где сейчас эти мотоциклы? Сохранился хотя бы один до наших дней?